工业污水,工业废水处理免费方案咨询电话:400-699-1558 ,江苏铭盛环境24H手机热线:158-9646-8025

引言

依据生活垃圾的处置方式,可将垃圾渗滤液分为燃烧厂渗滤液和填埋场渗滤液。其中,燃烧厂渗滤液具有有机物浓度高、可生化性较好、氨氮浓度低等特性,主要采用“厌氧 +两级硝化反硝化脱氮 + 超滤 + 纳滤 + 反渗透”工艺实行处置。

反渗透清液回用于生产制造过程,而纳滤及反渗透浓缩液经卷式超滤物料膜及碟式反渗透高压膜减量后,用于石灰制浆及飞灰固化,以完成燃烧厂渗滤液的零排放处置。而填埋场渗滤液具有有机物浓度较高、可生化性较差、氨氮浓度高等特性,主要采用两级硝化反硝化脱氮 + 超滤 + 纳滤 / 反渗透工艺实行处置,纳滤清液达标排放。如生化系统发生故障,出水不能达标,则采用反渗透对纳滤清液实行应急处置,反浸透清液达标排放。而纳滤及反浸透浓缩液通常回灌填埋区,盐分及难降解有机物逐步累积。

垃圾填埋场建立时间大于5 年,则垃圾渗滤液开端“老龄化”,有机物厌氧产甲烷造成渗滤液 COD 浓度降低,氨氮及总氮浓度升高,碳氮比严重失调。南方地域有些填埋场渗滤液的氨氮浓度以至大于 5000mg/L,生化段污泥活性遭到抑止,严重影响脱氮效率。而膜滤浓缩液回灌进一步造成进水盐分升高,渗滤液系统处置才能显著降低,出水不能稳定达标排放。

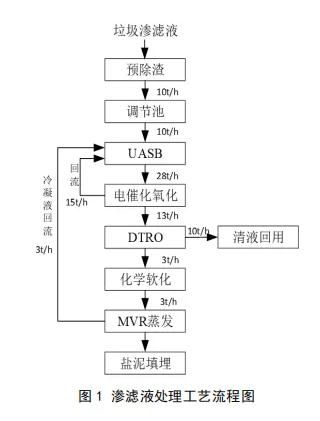

针对高氨氮渗滤液处置难题,结合类似工业废水处理经验,该项目设计采用 UASB 厌氧+ 电催化氧化 + 碟式反浸透(DTRO)+MVR 蒸发组合工艺,对高氨氮渗滤液实行零排放处置。各工艺段对特征污染物去除率较高,采用电催化氧化脱氮替代传统的硝化 /反硝化生物脱氮,该组合工艺具有操作便捷、运转稳定、无浓缩液回灌等优点。

1 工程概略

南方地域某垃圾填埋场建立时间大于5 年,配套有垃圾渗滤液处置一期工程,其工艺流程:预处置 + 两级硝化 / 反硝化 + 超滤 + 纳滤 + 反浸透。项目设计处置水量 1540t/d,进水 COD 浓度 20000mg/L、氨氮浓度 3000mg/L,由于南方气候温热,填埋场渗滤液老龄化加剧。项目运营至今氨氮浓度持续上升,最高浓度到达 5300mg/L。生化系统由于严重超负荷而被迫降低处置量,以降低处置量和提升运转费用为代价,可提升系统对污染物的去除率,使系统的出水仍可稳定达标。

该项目以该项目高氨氮渗滤液为处置对象,研讨渗滤液零排放处置工艺设计,系统设计处置量 240t/d。

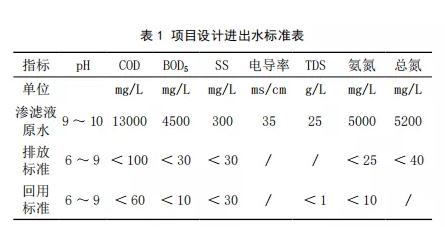

该项目设计进出水水质如表 1 所示,出水如排放需满足《生活渣滓填埋场污染控制标准》(GB 16889-2008),出水如回用则需满足《城市污水再生应用:工业用水水质》(GB/T 19923-2005)。

2 废水处理工艺流程

该项目渗滤液废水处置难点在于氨氮浓度高、可生化性较差、生物脱氮效率低下、出水氨氮及总氮难以满足排放请求。

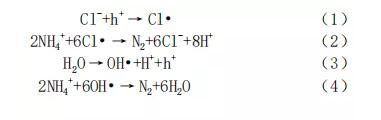

设计采用电催化氧化法实行脱氮,该过程包括氨氮氧化及硝氮反硝化。氨氮在电催化阳极被直接氧化为 NO3-、NO2-及 N2,或者被电催化所产生的氯自在基及羟基自在基选择性氧化:

氨氮氧化产生的 NO3-、NO2-进一步在电催化阴极被复原为N2。经过电催化小试实验发现,当渗滤液原水 COD 浓度较高时,电解过程中极板易发作有机物粘附,氧化效率逐步降低。故思索采用厌氧工艺去除渗滤液中易降解有机物,提升电催化效率。该项目设计处置工艺流程如图 1 所示。

垃圾渗滤液原水采用水力筛格栅机实行除渣后进入调理池内,调理池出水经厌氧进水泵提升,并经过袋式过滤器过滤掉大颗粒悬浮物后,进入厌氧处置单元。厌氧采用 UASB 厌氧反响器,易生物降解有机物在反响器内水解、酸化,变成甲烷,有机物浓度大幅降低。厌氧出水含有一些厌氧污泥,经沉淀后进入电催化氧化系统实行脱氮。然后氨氮转化为氮气,碳酸盐转化为二氧化碳,渗滤液的氨氮浓度、碱度及含盐量均降低。由于氨氮对厌氧菌有毒害作用,将电催化低氨出水及蒸发冷凝液回流至厌氧系统,与渗滤液原水混合,确保厌氧进水氨氮浓度< 2000mg/L。

电催化氧化出水盐分较低,进入 DTRO 高压膜深度处置系统。传统工艺采用 DTRO 直接处置渗滤液原液,高盐分影响产水率,高有机浓度形成膜污染严重。该项目应用厌氧及电催化氧化作为 DTRO 的预处置工艺,膜系统运转稳定性较好,产水率高。DTRO 膜滤浓缩液经化学软化降低硬度后,应用 MVR蒸发浓缩及实行烘干处置,蒸发系统脱盐率超越 99%,而难降解有机物与无机盐被转化为盐泥实行填埋。蒸发清液中低沸点有机物浓度较高,但氨氮浓度很低,将其回流至厌氧系统进一步处置。

该项目构建渣滓渗滤液零排放系统,总产水率超越 98%,无任何浓缩液需求回灌或者外运,出水水质到达《生活渣滓填埋场污染控制标准》(GB 16889-2008) 规范和《城市污水再生应用:工业用水水质》(GB/T 19923-2005)中工艺与生产用水规范。

3 主要构筑物与设备

3.1 废水搜集池与预处置设备

调理池设计总池容 1000m³,停留时间 4.2h。在调理池内分格出事故出水池,事故池池容 500m³。调理池分为三路进水,分别为垃圾渗滤液原液、生活污水及初期雨水。在进入调理池系统前,针对三种水的水质特性,思索不同的预处置方式。对垃圾渗滤液原液采用水力筛的预处置方式,对生活污水及初期雨水采用格栅的预处置方式。

调理池沉淀区设置调理池排泥泵。对调理池的沉淀物实行排泥,污泥传送至污泥池,与厌氧系统污泥混合后进入污泥处置系统。调理池出水经厌氧进水泵提升,并经过袋式过滤器过滤掉大颗粒悬浮物后,进入厌氧处置单元。渗滤液调理池内部配置可燃气体报警在线检测仪表,以随时控制沼气积聚状况。

3.2 UASB 厌氧反响器

设置 UASB 厌氧反响器一座,进水 COD 负荷 3120kg/d,设计 COD 容积负荷 5kg/(m³.d),厌氧池规格:Φ8m×14m,有效容积 630m³。考量到电催化出水回流,蒸发冷凝液回流,厌氧总进水流量 Q=28t/h,原水有机物浓度充沛稀释,无需考量内回流。设计厌氧出水沉淀池一座,沉淀污泥少量回流到UASB 反响器内,多数排至污泥池后压滤为干泥填埋。

该系统最大沼气产量为 38m³/h(甲烷含量 65%),由风机引至填埋区,混合填埋产气燃烧或发电。

3.3 电催化氧化

目前,已有众多文献报道采用电催化法去除渗滤液中的氨氮,该工艺有操作简便、运转稳定、处置效果好等优点。而电催化系统设计的关键为电极材料的选择,该项目选用硼掺杂金刚石 BDD 电极作为阳极,BDD 电极化学性质稳定,运用寿命长,氧化性能强。设置电催化氧化反响器一座,进水氨氮负荷1050kg/d,系统装机功率 200kW,氨氮去除量 90%,剩余 10%的氨氮在蒸发段转化为氯化铵或硫酸铵结晶去除。电催化氧化出水经曝气均质去除残留氧化物,然后进入 DTRO 系统。

3.4 DTRO

该项目采用两级 DTRO 工艺处置电催化氧化出水,系统设计进水量 10t/h,产水量 7t/h,产水率 70%。废水经 pH 值调理、多介质过滤器、保安过滤器等预处置后进入一级 DTRO,一级 DTRO 清液进入二级 DTRO 作深度处置,而其浓缩液排至化学软化段。二级 DTRO 清液入脱气塔吹脱一些溶解气体(H2S、CO2、NH3 等),降低电导率后达标排放或回用。二级 DTRO 浓缩液返回一级 DTRO 汇合后继续处置。

一级 DTRO 设计产水量 7.8t/h,膜通量 8.5L/(㎡.h),选用 9.4㎡ 膜组件 100 支,操作压力 50bar;二级 DTRO 设计产水量 7t/h,膜通量 32L/(㎡.h),选用 9.4㎡ 膜组件 25 支,操作压力 35bar。

3.5 MVR 蒸发干燥

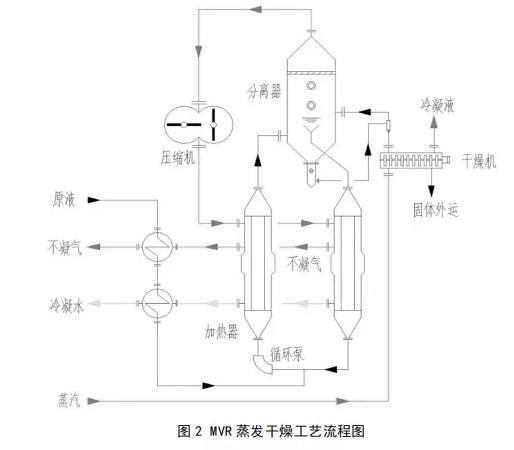

DTRO 浓缩液进入化学软化段,采用 NaOH/Na2CO3 法降低废水总硬度至 800mg/L 以下,软化出水进入 MVR 蒸发干燥段,其工艺流程如图 2 所示。

蒸原水由进料泵保送至蒸馏水板式预热器和不凝气板式预热器与 MVR蒸发结晶系统蒸馏水和不凝气预热至 70℃进入强迫循环蒸发器实行蒸发浓缩。结晶分离器出来的 90℃二次蒸汽,经过结晶分离器内旋流板除沫器分离液沫后进入MVR 压缩系统。二次蒸汽被单螺杆压缩机压缩后,温度可升高到 120℃左右,压缩后的蒸汽再打入蒸发室加热物料。加热物料的过程中,这局部蒸汽冷凝成水并由蒸馏水泵排出,其温度约 40℃。

预热后的物料进入蒸发器后,和压缩后升高到 95℃左右的二次蒸汽实行换热,MVR 系统到达热均衡,需求少量外部的鲜蒸汽实行加热。经过强迫循环蒸发器蒸发后的浓缩液,经过出料泵保送枯燥机处置为盐泥,封装后填埋。蒸发冷凝液COD 浓度较高,回流至厌氧系统作进一步处置。

4 工程运转情况

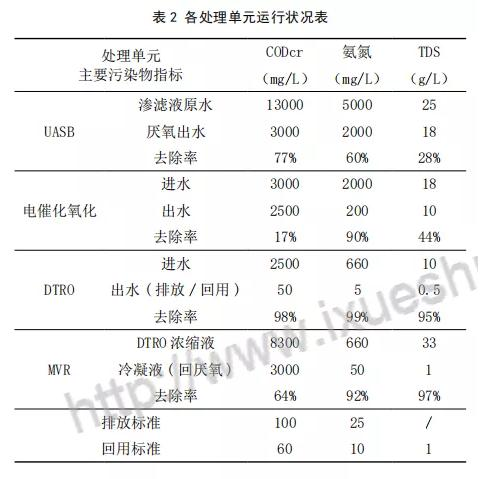

工程项目调试 3 个月后进入运转期,各单元运转情况如表 2 所示,其中厌氧出水氨氮及 TDS 浓度降低是由于电催化出水回流及蒸发冷凝液回流的稀释效应。

5 总结

1)采用 UASB 厌氧 + 电催化氧化 + 碟式反渗透(DTRO)+MVR 蒸发组合工艺,对高氨氮渗滤液废水实行零排放处置。该组合工艺具有操作便捷、运转稳定、无浓缩液回灌等优点。

2)应用 UASB 厌氧降低渗滤液的 COD 浓度,提升电催化氧化效率。而电催化氧化降低了渗滤液的电导率,提升了DTRO 的产水率。各工艺段对特征污染物去除率较高,工艺设计合理。