铭盛环境——工业污水,工业废水处理专家,提供污水处理解决方案

膜分离是一种压力驱动的处置过程,包括微滤、超滤、纳滤、反浸透等。其别离主要基于渗透膜的选择透过性,经过施加外压,水可以顺利经过膜,而其它的化合物则局部或完整被膜截留,从而到达别离目的。近年来,随着各行业排放规范的日趋严厉及水资源的日益短缺,膜分离技术在工业污水处置及回用范畴得到了越来越普遍的应用。运用较为成熟的范畴主要包括纺织染整、重金属废水、食品工业及造纸工业等。邵文晓等的研讨标明,膜技术可用在纺织工业污水处理,色素去除率可达99%,COD去除率可达90%;在重金属废水处置方面,林丽华、庞金钊等经过实考证明,应用纳滤膜技术不只能够回收再应用90%以上的废水,而且同时能够使其中有价值的重金属离子浓缩近10倍,使之具有回收应用价值;食品工业废水处置中,夏仙兵将纳滤膜应用于处置海带加工废水中的有高价值的副产物甘露醇提取纯化。可到达杂质去除率90%,同时可使甘露醇浓缩近3倍;造纸废水处置方面,郭伟杰等研讨标明,采用混凝与超滤分离对制浆黑液和造纸白水实施处置,能到达GB3554-2008排放规范,且制浆黑液的色泽由黑色变为无色透明。在电池工业污水处理中,由于受限于污水中较高的TDS及用水的较高请求,目前较少有膜分离技术应用于电池工业废水回用中。

1、传统电池工业污水处置

1.1 污水概述及水质

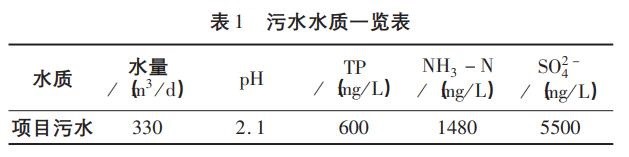

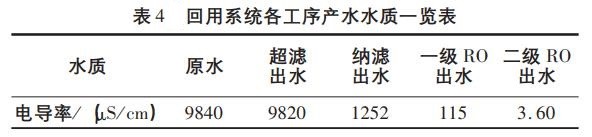

某化工厂主要生产汽车锂离子动力电池和储能电池正极资料前驱体——电池级正磷酸铁,其主要生产原理为:铁盐、草酸盐或磷酸盐溶液在适宜的反响条件下生成沉淀物,再将沉淀物与反响溶液过滤,并对沉淀物产品中的金属与非金属杂质实施别离去除即可。详细生产主要分为粗品及精制两个阶段。在粗品生产阶段,硫酸亚铁、磷酸、氨水及磷酸氢二氨等反响物在一定条件下生成磷酸铁,经压滤机压滤得到的滤饼即为粗品。粗品生产阶段经过套用消纳没有外排污水产生。精制生产阶段则分为氧化和老化两个工序,氧化工序为向滤饼中通入硫酸充沛反响,再通入大量纯化水(电导率≤10μs/cm)实施持续清洗60~90min以去除其中的金属及非金属杂质,保证产品到达电池级,此工序会产生大量的氧化清洗污水;老化工序为向压滤机的滤饼中通入磷酸充沛反响,再同样通入大量纯化水(电导率≤10μs/cm)实施持续清洗60~90分钟以去除杂质,此工序也会产生大量的老化清洗污水。氧化清洗污水和老化清洗污水即电池级正磷酸铁生产工业的主要污水来源,其主要污染因子为氨氮、磷酸盐、硫酸盐及pH。典型的污水水质指标如下表1所示。

1.2 污水处置及存在问题

因该企业所在工业园区有成熟的配套管网及末端污水处置厂(采用A/O法作为处置主体,具有脱氮但无除磷功用),该项目排水到达污水处置厂规则的进水规范(参照《污水综合排放规范》(GB8978—1996)三级排放规范,其TP排放请求≤5mg/L)即可进入污水处置厂进一步处置。

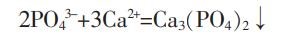

该企业配套污水站采用传统处置工艺,一切污水经调理池均质均量后,投加足量熟石灰,控制污水pH在8~9左右,使污水中的磷酸盐生成磷酸钙沉淀去除。出水经沉淀+砂滤后达标排放。其反响原理如下:

按表1的总磷含量计算,Ca(OH)2理论投加量约1.5kg/t污水,而实践运转中,投加量普通为8~10kg/t污水,因此,该污水站不断存在运转本钱较高的问题。运转费用在10元/t污水左右,主要为投加的药剂费。剖析其主要缘由如下:①Ca(OH)2溶解度较低,生成的磷酸钙沉淀颗粒附着于Ca(OH)2颗粒外部,造成反响不彻底;②除了作为反响药剂外,Ca(OH)2还作为中和剂来调理pH,为保证全部生成磷酸钙,普通控制反响pH为8~9左右,加大了药剂投加量。为降低运转本钱,可思索经过技术改造完成中水回用,从源头减少处置范围。

2、膜分离技术处置电池工业污水

2.1 小试及剖析

为减少运转本钱,思索采用膜分离技术,在产生污水的氧化工序和老化工序实施中水回用,从源头减少处置范围,因该企业电池级产品生产请求,中水回用水质必需到达电导率≤10μS/cm。须采用反浸透级别的膜组件。为考证其可行性,采用本项目污水实施了反浸透小试实验。

采用的小试实验流程为“项目污水-原水泵-保安过滤器-增压泵-反渗透膜组件-出水”,膜组件为单支陶氏公司生产的BW30-4040反渗透膜组件,该膜组件为卷式聚酰胺复合膜,单支有效面积为7.2m2,标称脱盐率为99.3%。小试过程添加3ppm阻垢剂。实验发现,污水经小试系统后,出水电导率可降低至100~200μS/cm,具有较好的处置效果。但运转存在如下问题:①系统污堵较快,且较难清洗:每天小试10小时,运转5天左右,膜组件呈现较严重污堵,采用CEB酸洗及碱洗后不能恢复。同时,膜组件前端的保安过滤器2天须改换一次;②系统膜通量及回收率均较低:正常运转的膜通量在8L/m2·h左右,回收率仅能控制在40%以下,还有60%的浓缩液需求进一步处置;③固然系统具有较好的脱盐效果,但产水电导率无法到达10μS/cm生产请求。

产生上述问题主要缘由如下:①项目污水中含有一定量的纳米级别的磷酸铁颗粒。电池级正磷酸铁产品颗粒自身为纳米级别,而氧化清洗及老化清洗工序中,压滤机滤布孔隙缺乏以完整截留产品,必然有少量产品颗粒进入污水中,形成膜组件前端的保安过滤器梗塞,且5μm孔径的保安过滤器不能完整截留,进一步造成膜组件的污堵;②污水中含有一定量的铁离子及硫酸根离子,铁离子对聚酰胺复合膜的氧化具有催化作用,硫酸根离子则能构成硫酸钙沉淀附着于膜外表,根本无法经过CEB清洗去除。对膜形成永世性损伤,这是形成单级反渗透膜运用寿命较低的主要缘由;③污水中的TDS过高,污水中TDS在10000mg/L左右,已超出陶氏BW30系列膜组件的引荐进水请求,从而造成膜组件加速报废。

2.2 处置工艺剖析

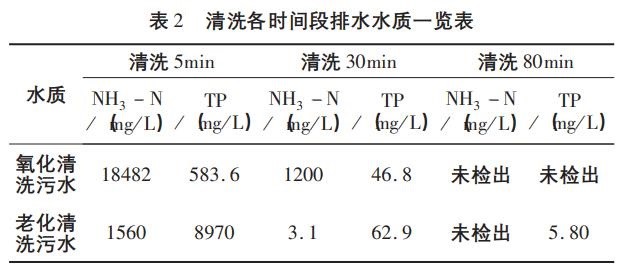

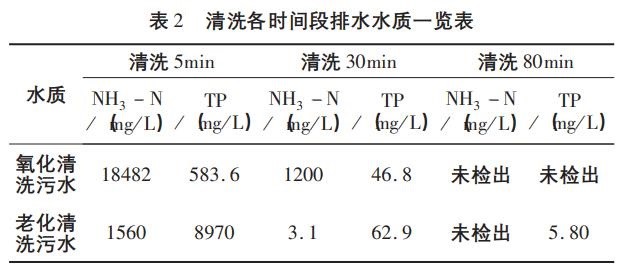

针对单级反浸透小试存在的问题,从进水水质方面思索,依据生产实时排污监测,产生污水的氧化清洗工序和老化清洗工序排水水质随清洗实施的时段不同而呈明显的差别,清洗初期排水污染物浓度特别高,而末期的排水则污染物浓度很低,清洗各时间段排水的典型水质如下表2所示。

因此,思索将氧化清洗污水和老化清洗污水前期排水单独搜集作为高浓母液不思索回收,直接进入污水处置站,而中后期的清洗污水则单独搜集后处置回用。依据连续跟踪监测,肯定将清洗前期约5min内污水单独搜集作为高浓母液,其他为正常清洗污水,典型的高浓母液、氧化清洗污水和老化清洗污水水质指标如下表3所示。

从表3可看出,将前期清洗污水作为高浓母液单独搜集后,固然总清洗污水水量仅减少30m3/d,但水质有大幅度提升,大大减少了回用难度。

从处置流程上思索。在采用反浸透作为处置主体的思绪前提下,为减少膜污堵,提升膜运用寿命,前端预处置必不可少。

首先,必需去除污水中微量纳米级别的磷酸铁颗粒,思索采用超滤工艺。超滤筛分孔径范围普通为1~20nm,可对磷酸铁颗粒实施有效去除,保证后续处置设备的运转。

其次,依据小试实验结果,单级反浸透出水电导率在100~200μS/cm,要到达回用请求,须思索后端再串联一级反浸透。

最后,剖析混合清洗污水水质并分离生产工艺可得知,污水中的磷酸根和硫酸根带来的反渗透膜永世污堵不可防止,但可思索在两级反浸透前面增加纳滤作为进一步预处置,分担反渗透膜的污堵压力,保证系统整体的运用寿命。纳滤是介于反浸透和超滤之间的一种压力驱动型膜分离技术。具有共同的电荷效应及筛分效应。对高价态的离子有较好的去除率。

2.3 工艺流程肯定

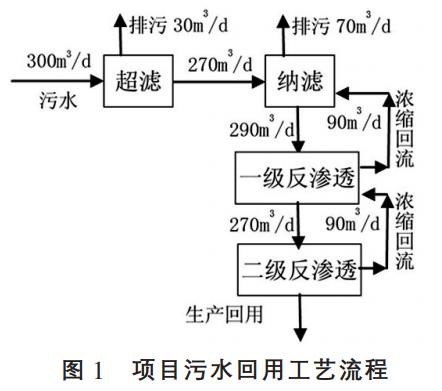

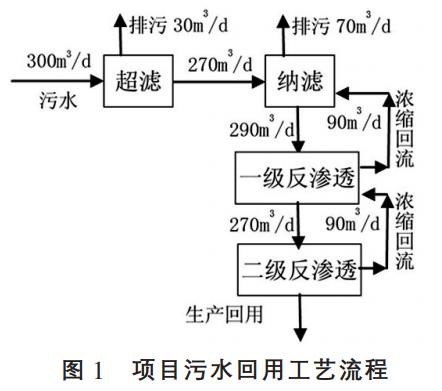

综上剖析,采用“超滤+纳滤+两级反浸透”的处置工艺对项目污水实施处置回用,工艺流程如下图1所示。

项目污水首先进入超滤系统,超滤系统采用陶氏公司生产的外压式柱式中空纤维超滤膜组件,共6支,型号为SFP2860,膜面积51m2,设计处置范围300m3/d,设计回收率90%,设计膜通量40L/m2·h;纳滤系统采用18支陶氏公司生产的卷式聚酰胺复合膜组件,型号为NF270-400,共18支,膜面积37m2,设计处置范围360m3/d,设计回收率80%,设计膜通量20L/m2·h,采用三支六芯装压力容器,2∶1二段式排列,段内浓缩液回流设计;反浸透系统采用陶氏公司生产的卷式聚酰胺复合膜组件,型号为BW30-400,膜面积37m2,一级反浸透系统采用18支膜组件,设计处置范围360m3/d,设计回收率75%,设计膜通量17L/m2·h,采用三支六芯装压力容器,2∶1二段式排列;二级反浸透系统采用12支膜组件,设计处置范围270m3/d,设计回收率75%,设计膜通量20L/m2·h,采用二支六芯装压力容器并联。一、二级反浸透共用膜架。其中,纳滤、反浸透系统前均投加阻垢剂,为保证最终产水pH,在二级反浸透前加适量NaOH调理进水pH。

2.4 运转效果

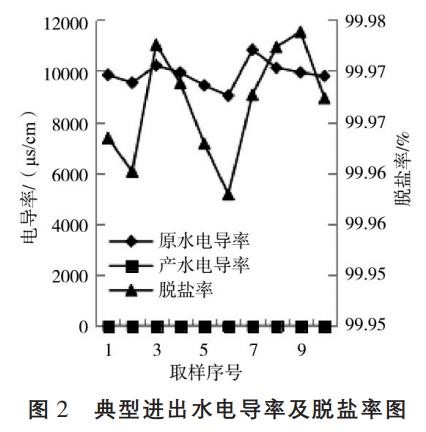

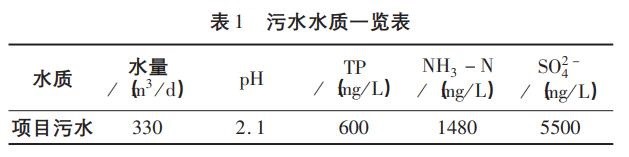

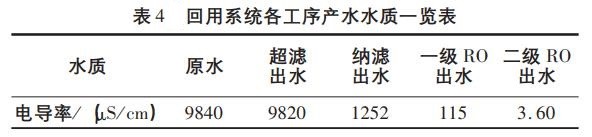

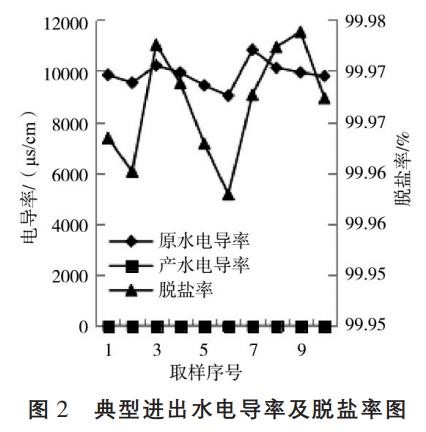

项目完工并调试终了后,运转半年内,回收率及膜通量均能到达设计请求,且系统运转稳定,系统运转一年后,产水率略有降落,但仍然能保证系统最终出水电导率≤10Μs/cm,出水水量200m3/d。超滤系统、纳滤系统CEB清洗周期为一个月/次,反浸透系统CEB清洗周期为2个月/次,直接运转本钱约6.0元/t产水,典型的原水水质及各处置工序产水水质如下表4所示,典型的进出水电导率及脱盐率如图2所示。

与原有污水处置工艺相比,采用膜处置工艺实施污水处置回用后,项目污水处置量及排放量均大大减少,由原有330m3/d减少至120m3/d(高浓母液30m3/d+回用系统排水90m3/d),污水排放削减量210m3/d,可节约污水处置费用约60万元/年,此外,因回用系统产生了210m3/d的回用纯化水,可直接用于生产,因此,该厂自来水用水量及纯化水制水机制水量均可减少。

3、结论

综上所述,在电池化工行业采用膜处置工艺对项目污水实施处置回用具有较好的经济效益和环境效益。经过对氧化和老化工序实施排水上下浓度分质控制,当低浓度污水进水电导率在12000μS/cm以内时,采用“超滤+纳滤+两级反浸透”处置工艺,脱盐率能稳定到达99.9%以上,出水电导率稳定在10μS/cm以内,可回用于电池级别正磷酸铁的生产;膜处置回用系统整体回收率在67%,直接运转本钱约6元/t产水,超滤、纳滤系统清洗频率在1个月/次,反浸透系统清洗频率在2个月/次,系统整体运用寿命在一年以上,直接运转本钱约6元/t产水。