铭盛环境——工业污水,工业废水处理专家,提供污水处理解决方案

铝型材产业是佛山市传统优势制造业的重要组成局部。2017年,全国铝型材产量1950万t,广东400万t,占全国铝型材产量的20%,佛山约300万t,超全省产量的70%。数据显现,2016年佛山市为铝型材产业效劳的上下游企业近万家。不时开展和完善铝型材产业链,以佛山为中心的全国铝工业产业集聚效应已十分明显。但是铝型材生产过程中需求耗费大量的水资源。据统计,年产量10万t的铝型材企业,每年清洗铝型材外表用水超越200万m3。按照《佛山市最严厉水资源管理制度施行计划》的有关请求,强化取用水大户的用水总量控制和定额管理,重点抓好年用水量100万m3以上用水大户在线监管,是将来5年完成“民富市强,幸福佛山”目的的重要举措。本文在全面剖析铝型材行业废水产生来源的基础上,系统梳理铝型材行业废水管理及回用中存在的问题,从“源头控制、清洁生产”的理念动身,提出针对性的对策措施,为铝型材行业今后可以有效展开废水减量化、再应用工作明白方向。

一、废水处置存在的问题

1.1 废水产生剖析

铝型材废水来源于各主要生产工序,包括氧化、喷涂、煲膜等。废水的产生主要有以下4个方面。

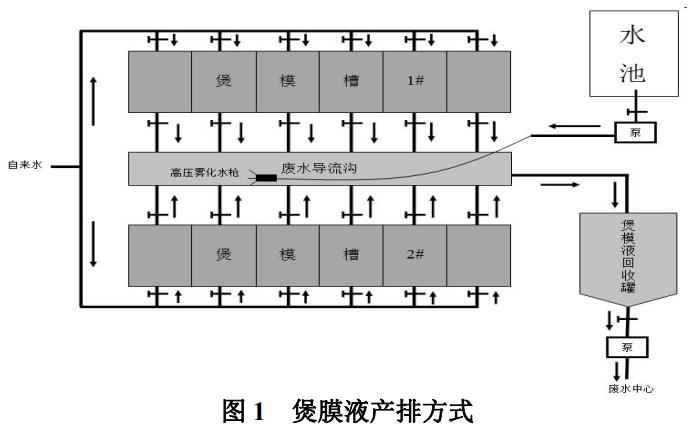

1.1.1 煲膜废水

铝型材挤压模具运用后要放入高浓度碱液中实施煲模,将模腔内的铝反响腐蚀掉。煲模液中氢氧化钠的浓度达200-300g/L,随着反响的实施,铝离子含量不时升高,当到达60-70g/L以上、反响速度明显降低时,就必需将煲模液排掉,如图1所示。煲模废液的处置通常采取“以废治废”的方式,直接排放进废水中心,与氧化工序产生的废酸中和处置。大量钠离子进入废水中心,污染中水,彻底隔绝中水回用的可能性。

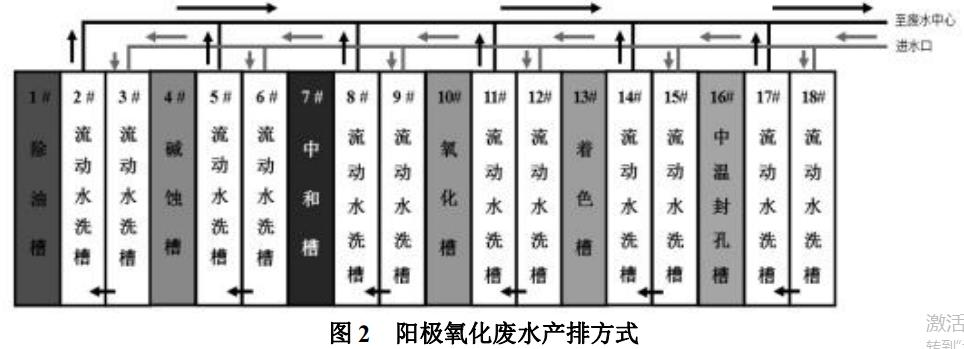

1.1.2 阳极氧化生产线废水

阳极氧化型材生产工艺如图2所示。阳极氧化过程中,要经过除油、碱蚀、中和、氧化、着色、封孔等工序,每道主槽后面都配有两道水洗槽,水洗槽产生大量的废水排入到污水处置车间实施处置,每生产1t阳极氧化型材,产生15t的废水,溶铝15kg。值得留意的是,由于各个功用槽中运用大量的添加剂,阳极氧化废水中含有硫酸根、磷酸根、氟离子、亚锡离子、镍离子、硝酸根、亚硝酸根、柠檬酸根以及山梨醇、TX-10、外表活性剂、酒石酸、对苯二酚、邻苯二酚等物质。目前,大多数铝型材企业对镍实施单独搜集处置,其他集中处置,这些复杂组分进入中水废水中心,使得中水回用极具艰难。

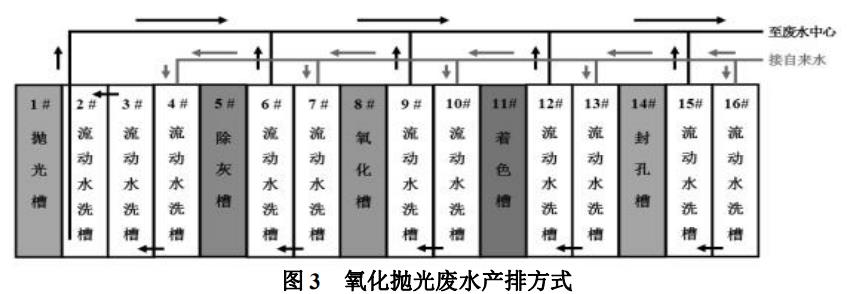

1.1.3 氧化抛光及着色线废水

铝合金抛光是生产高档铝材的重要手腕,各类电子产品外壳、高铁内装修、卫浴设备等,通常选用抛光铝材。氧化抛光着色型材生产工艺如图3所示。生产过程中,要经过抛光、除灰、氧化、着色、封孔等工序,每道主槽后面都配有两道水洗槽,水洗槽产生大量的废水排入到污水处置车间实施处置,据统计,每生产一吨氧化抛光着色型材,会产生15t的废水,耗费抛光液350kg(含磷酸227.5kg、硫酸105kg、硝酸17.5kg)。与阳极氧化生产线废水处置方式相似,大多数铝型材企业对镍实施单独搜集处置,其他集中处置。

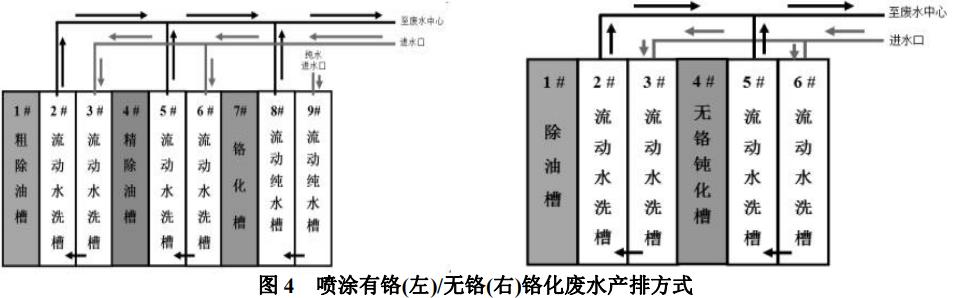

1.1.4 喷涂生产线废水

喷涂型材需求经过预处置才可以实施喷涂,喷涂预处置有铬铬化预处置和无铬钝化预处置两种,其中有铬铬化工艺见图4所示,无铬钝化工艺见图5所示。

铬化槽化学组分为铬酐、氢氟酸、氟化氢铵、铁氰化钾、硝酸等。无铬钝化槽化学组分为氟钛酸、氟锆酸、丙烯酸、氢氟酸等。铝型材企业对铬实施单独搜集处置,其他物质进入废水中心集中处置。

1.2 废水处置现状

废水中心搜集的废水,含有Al3+、Na+、NH4+、Ni2+、Sn2+、Cr6+等阳离子,SO42-、F-、NO3-、NO2-、S2-、Cl-、酒石酸根、葡萄糖酸根、醋酸根等阴离子,以及有机酚、外表活性剂和丙烯酸树脂等有机物等。酸性废水、碱性废水通常是混合中和处置,目前铝型材工业废水处理依然普遍采用中和调理及混凝沉淀法处置,处置流程是:酸碱废水相互中和,调理pH至中性,阳离子Al3+等构成氢氧化物沉淀。经中和沉淀的废水打入混凝槽中,参加絮凝剂PAC、PAM,絮凝后进入沉淀槽,清液达标排放或回用。但是,实践状况是,废水固液别离后,由于含有钠离子、铵离子、硫酸根、硝酸根、亚硝酸根、醋酸根、酒石酸根、硫代硫酸根、氯离子、硫离子、氟离子等,中水不可回用。

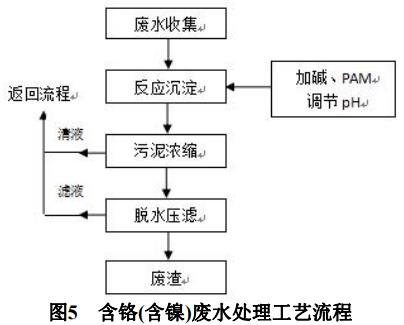

含铬废水如今的处置办法是:参加焦亚硫酸钠或亚硫酸氢钠等复原剂,将六价铬复原成毒性更低的三价铬,然后再参加碱、PAM实施反响沉淀,污泥脱水压滤后得到铬渣,上清液经过RO等技术处置后回用。典型处置流程如图5所示。

镍离子回收仅限于单镍盐着色槽,封孔废水中的镍离子因含量低直接排放。含镍废水的处置方式是,镍离子采用在线回收安装,然后应用沉淀法,参加氢氧化钠及PAM,调理pH,反响生成氢氧化镍沉淀,污泥脱水压滤后得到镍渣。后续流程与含铬废水分歧。典型处置流程如图5。

值得留意的是,固然局部厂家依照请求对镍离子和铬离子实施在线回收,中水回用,但是效率低、而且产生的浓水依然无法处置,效果同样不尽理想。同时,相关于铝型材外表处置整个工艺而言,铬化槽封孔槽用水量占比小,只回用该局部中水,并不能处理铝型材企业中水回用率低的问题。

二、废水回用存在的问题

2.1 挤压煲模液及氧化前处置碱蚀液回收

挤压煲模液含有大量的氢氧化钠及铝离子,煲模液回收方面有不少的研讨报道,例如意大利的Crystalfix碱回收系统,但因流程复杂、综合效益不高,实践应用的不多。铝型材企业处置煲模废液的通行做法是中和氧化工序产生的废酸,企业不但没有回收应用煲模液中的钠离子、铝离子等资源,反而增加了本钱,钠离子污染中水,限制了中水回用。

氧化前处置碱蚀液的回收通常采用晶析法,回收氢氧化铝,回用氢氧化钠。但氢氧化铝粒度较细、经济价值低。此外,晶析法将铝离子坚持在较低浓度(小于30g/L),易形成型材粗晶、粗砂、过腐蚀等缺陷,且铝耗太高。晶析法对设备运转及工艺请求较高,管理不好就会沉淀结垢,此时只能停产人工清算,耗时耗力。有少量厂家投用了在线碱回收安装,因回收效果不佳、本钱高,大多已弃之不用。参加了缓蚀剂、络合剂的碱蚀槽液不适用碱回收安装,也限制了该技术的应用。

2.2 氧化液铝离子和硫酸回收

铝合金阳极氧化液中的铝离子,直接影响槽液的导电性能和膜层质量,最佳控制浓度应在3~10kg/L范围之间。铝离子随着生产量的增加不时积聚升高,膜层质质变差、电耗升高,但思索到药剂本钱和环保压力,企业实践生产中铝离子浓度通常控制在15~20g/L区间。到达上限后,必需降低铝离子含量。降低铝离子的通常做法是排掉一半槽液,补充硫酸后继续生产。此法简单,但存在以下缺乏:一是损失了硫酸,糜费了铝离子,硫酸耗费到达60kg/t以上,二是处置废酸增加了相当大的本钱,三是巨量废渣形成环境危害。

采用扩散渗析原理的硫酸回收机曾是被普遍运用的控制铝离子的有效手腕。硫酸回收机是铝离子的稳定安装,采用扩散渗析离子交流膜到达回收硫酸、除去铝离子的目的。在实践运转中,存在回收效果差、能耗高、效率低、渣量没有减少等缺乏。鉴于这些问题,大多数铝型材企业,已逐渐停用该安装,恢复了倒一半氧化槽液的传统办法。

2.3 抛光液的回收处置

采用抛光后不活动水洗槽截留抛光液、实施蒸发回用曾是被普遍运用的节酸手腕。但是,截留三酸蒸发过程产生大量烟雾,污染环境,处置本钱宏大,三酸蒸发过程能耗宏大,本钱高,蒸发容器腐蚀过快,每两年需求改换一次,投入大。三酸回收实践运转中,存在污染大、能耗高、效率低、本钱大等缺乏。鉴于这些问题,大多数铝型材企业,已逐渐停用三酸回收,恢复了直接排放进废水中心的传统办法。这种方式危害宏大,一是损失了三酸,糜费了金属铝,二是处置废酸增加了相当大的本钱,三是巨量废渣形成环境危害。

综上所述,目前铝型材企业废水管理与回用方面存在如下的问题:

(1)大多数企业只对含镍含铬废水实施在线处置回用,而对通常综合废水只是达标排放,废水整体回用率偏低,

(2)生产过程中,各种添加剂的大量运用,造成废水成分复杂,增加了废水回用的难度,

(3)目前理论上的一些中水回用的技术和计划存在能耗高、本钱高、管理难、效率低等问题,在实践运转过程中逐步被铝型材企业弃用,而转用传统的办法处置。

三、倡议

3.1 采用清洁工艺,源头削减

鼓舞企业淘汰用水量大的落后工序,从源头控制废水的产生量,完成过程可控,

3.2 严控添加剂的运用

关于目前技术上不能中止运用的添加剂,采取分类回收新技术,转化成可应用的化工原料,减少进入综合废水中的物质的品种和数量。遵守少用药、少用水、少排渣的环保理念。

3.3 分类搜集处置

企业采用废水在线分类搜集、科学转化新技术,按药剂兼容、反向串联清洗、多种工序组合回收、缩短转化工艺流程、节约场地和设备投资的技术请求,对槽位布置、废水搜集处置系统实施整体规划和集成设计。