铭盛环境——工业污水,工业废水处理专家,提供污水处理解决方案

喹啉衍生物在医药、食品、添加剂等方面应用日益普遍,应用苯胺和丙酮实施环化合成过程中,因环化温度较高,丙酮在滴加进入反响系统后,会疾速汽化,局部未反响的丙酮和反响过程中构成的水别离出反响体系,由于丙酮和水可以完整混溶,必需经过精馏对工艺生成水实施处置,处置后的丙酮实施回用,工艺反响生成水别离后进入废水系统实施处置,由于此工艺的反响水中丙酮含量在23%~28%,研讨工艺生成水的丙酮回收办法对相同工艺的产品可持续开展也有积极的作用,对节能减排有重要意义。

1、工艺废水的根本状况

此工艺的反响水中丙酮含量在23%~28%,含有0.5%的甲苯,其他为水。同时因反响过程中采用有机酸为催化剂,生成水的pH显酸性,反响生成水和丙酮构成的混合物的丙酮浓度25%左右。假如不能将丙酮从水中最大限度的别离出来,会形成原料的糜费,同时加大工业废水处理过程的物化处置费用,形成能源糜费。

2、含丙酮水溶液的丙酮回收相关技术报道

目前国内丙酮别离的办法有萃取精馏法、盐效萃取法、浸透汽化法等。有材料报道连续精馏法回收丙酮,如曹宇锋等采用复合精馏法回收丙酮的研讨,进料中丙酮质量含量为8%,同时含有27%的醋酸、64.7%的水,精馏塔段采用浮阀板式构造,提馏段采用拉西环填料,理论塔板为41块,进料在30~35块,回流比为2,釜温控制在101~103.5℃,塔顶控制温度为48~52.7℃,塔顶质量分数和收率到达99.08%和98.71%;有相关材料报道的微负压精馏回收丙酮,如李英栋等采用微负压精馏法回收丙酮溶媒,在进料中丙酮质量含量为50%,回流比为1.33,填料高度为6m,在-0.03MPa的压力下实施精馏别离,丙酮废品含量为99.5%,废水中丙酮含量小于0.5%,塔顶温度控制在45.8℃,采用真空驱动负压。应用盐效应对丙酮的回收,如柯凌进等采用的应用盐效应对丙酮溶媒回收的改良,丙酮水溶液含有盐酸,采用质量分数为0.15的氢氧化钠溶,132L对1000L丙酮水溶液中和,调理pH到7.0~7.5,应用溶盐法的盐效应能提升丙酮-水的相对挥发度,丙酮的含量到达99%以上,比普通精馏法的丙酮含量提升0.37%,均匀水分降低0.27%。

3、连续精馏法回收合成喹啉衍生物过程中的工艺废水中丙酮

依据生产过程产生的工艺反响水量和环化工艺的请求,设计精馏塔丙酮出塔质量含量到达≥99%以上,废水中丙酮含量≤4‰。,进料量按1.0t/h。

剖析办法:采用气相色谱柱对原料、塔顶、塔底样品实施剖析,检测器为热导池,载气为氢气,柱子为Φ4mm×1mm×1000mm,柱温为150℃,汽化室温度为180℃,检测室温度为180℃。

依据生产的技术请求对丙酮精馏实施选择,本公司原设计了负压条件下丙酮的间歇精馏,该设备蒸馏塔直径为φ600,采用波纹丝网填料,填料高度为10m,总体高度为12m,依照每米填料按4个理论塔板计算,相当于40个塔板,采用塔顶冷凝器冷却后实施回流,回流比前期为3,后期为5,前期精馏的丙酮含量可到达97%~98%,但后期在塔釜丙酮含量降低时,塔顶丙酮含量降低,精馏含量不稳定,日处置丙酮水量仅12m3。本次设计为连续精馏工艺,为确保生产平安,采用常压精馏,本精馏塔采用XK型斜孔筛板塔板,塔板数量依据原填料塔的理论塔板数和相关材料的引见实施逐板计算法实施计算,并参照(常压下丙酮精馏塔的理论级数-回流比关系图)实施初步设计。

选用回流比为6,塔径选用φ800,塔板数为55板,提馏段为19-21层,精馏段为36-35层,板间距300mm,为降低高度放进车间,将塔体分两段,两段分别为1号塔14.1m,2号塔为12.3m。将1号塔底部和再沸器衔接,从1号塔第19层塔板上部进料,经过再沸器加热后,丙酮气体进入2号塔底部,2号塔顶部蒸馏进来的气体经过火凝器后进入接纳罐,经过泵保送到塔顶实施回流,同时回流量依据塔底温度和回流控制阀实施调控,和回流阀并联有采出调理阀,依据塔顶浓度实施控制采出大小;在2号塔底部有回流泵,将2号塔底的丙酮溶液用泵保送到1号塔顶实施回流,回流量和2号塔底液位实施连锁,精馏后的残液采出用流量计控制,流量计和1号塔底液位连锁,再沸器的蒸汽调理阀和1号塔底温度连锁,整个体系完成了进出料量自动控制。

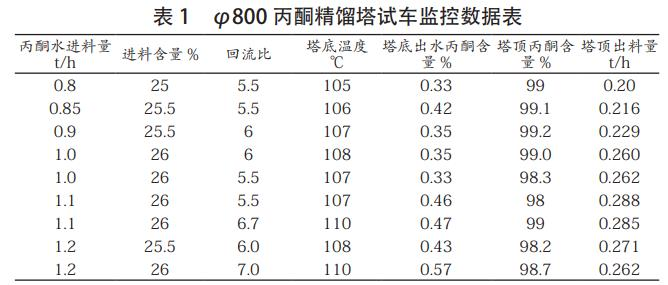

本体系设备装置好后实施了15天的设备调试,依据精馏请求,塔顶的丙酮的质量含量控制99%时,其摩尔分率xd为96.8%,进料板上丙酮溶液的质量为25%时丙酮的摩尔分率xm为9.36%,进料板上丙酮溶液所释放的蒸汽中丙酮的摩尔分率yp为34.5%,系统最小回流比Rm=(xd-yp)/(yp–xm)=0.623/0.251=2.48,依据精馏塔理论板数和回流比关系图,调试初期回流比依照5.5-7实施控制系统调试数据见表1。

从上述数据能够看到,本精馏塔在处置丙酮溶液中,当进料量为设计负荷的80%时,在回流比控制在5.5时,塔顶采出料和塔底排出的水可以到达原设计的工艺指标,随着进料量的增加,要到达设计的工艺请求需求对回流量实施增加,在进料量到达1.0t/h时,回流量需求到达6,同时塔底温度需求提升,当进料量到达1.2t/h时,回流量到达7.0和塔底温度到达110℃时,塔顶含量依然低于原设计指标,同时塔底排水的丙酮含量高出原设计指标。本塔的设计根本到达原设计请求。

4、结果和讨论

(1)采用XK型斜孔筛板塔板在常压条件下对含丙酮的水溶液实施精馏,在含有0.5%的甲苯条件下,可采用连续精馏对丙酮溶液实施精馏,在回流比为需求控制在5.5以上,在回流比在6时塔顶采出含量到达了99%,提升回流比,可使塔顶含量进一步提升,但经济性差,过高可惹起塔底液体中丙酮含量升高。

(2)增加精馏塔进料量,塔底温度需求同步提升,主要因塔内蒸发量和回流比增大惹起塔底部压力增大,在保证塔底出水丙酮含量到达工艺指标时,本塔进料量从0.8t/h上升到1.2t/h,塔底温度从105℃上升到110℃,整个操作过程中指标工艺稳定。

(3)控制进料中甲苯的含量,在整个体系运转中减少甲苯在体系的存在量,有利于保证精馏塔的正常运转,甲苯可经过进料前采用苯水别离安装别离,运转过程中应对体系定期别离甲苯。

(4)XK型斜孔塔板是一种高效节能的放射型塔板,对物料的顺应性比拟强,抗污才能强、别离效率高,产量大,同塔径的塔产量能够提升10%以上,因塔板的特殊设计,抗污才能特强,为避免塔体在停车降温过程中因进入空气惹起的不平安要素,塔体采用双级流程,有效降低了高度,但也增加了气相系统阻力和回流泵的运转费用,塔体制形成本也有增加,但整个系统运转稳定。

(5)系统放空采用水封,整个体系运转过程中放空管道无明显气体释放,系统丙酮损耗少,本系统开车升温和全回流时间为3.5h,系统开车时间短。

5、结论和瞻望

本文以常压连续精馏安装处置合成喹啉衍生物过程中的工艺废水,对丙酮实施回收,在丙酮含量在25%~26%,甲苯含量在0.5%的水样条件下,应用二级塔径φ800的XK型斜孔筛板塔,设计塔板为55块的设备,讨论了进料量、回流比、塔底温度的变化对塔顶采出物丙酮浓度、塔底排出物丙酮浓度的影响,得到最佳的运转数据,在进料量为1.t/h,回流比为6.0,塔底温度为108℃,塔顶采出量控制在0.26t/h时,塔顶采出物丙酮含量为99%,塔底排出水中丙酮含量为0.35%,整个过程采用PLC控制,系统运转稳定。

本工艺存在系统回流比拟高,仍需求进一步优化操作条件,对系统进一步改良,减少处置过程的能耗,到达节能降耗,同时对废水中含有的丙酮需求进一步研讨回收的工艺和办法。