工业污水,工业废水处理免费方案咨询电话:400-699-1558 ,江苏铭盛环境24H手机热线:158-9646-8025

焦化废水是一种典型的高毒性、难降解有机废水,主要来源于钢铁行业在炼焦过程中所运用的消费用水以及蒸汽冷凝废水,具有污染物含量高且成分复杂、生物毒性高且致癌致畸性才能强等显著特性。通常以酚类有机化合物、氨氮、氰化物、硫化物以及硫氰化物等无机化合物为主,还包括大量的多环芳烃以及含氮杂环化合物。需采取有效措施对其污染物含量与毒性实行控制。

我国长期以来不断以COD、NH3-N等常规指标为焦化废水行业水质达标排放的控制重点%。国内大局部焦化企业也曾经采取了“酚脱除-氨脱除-氰化物脱除-生化处置”的形式对焦化工业废水处理,并获得了一定效果,但仍存在最终出水色度较高、COD及NH3-N含量不达标等诸多问题。与以往规范相比,GB16171—2012显著降低了新建焦化企业直排废水中COD、NH3-N的排放限值,进一步加大了焦化废水的达标管理难度。

目前焦化废水生化处置技术因具有经济性好、污染物去除彻底等显著优势,仍是焦化行业工业废水二级处置的主导工艺,但其出水仍含有较高的COD和NH3-N,仍需增加物理的、化学的深度处置办法,以满足行业规范的排放请求。常规的尾水深度处置技术包括活性炭吸附法、混凝沉淀法和芬顿催化氧化法等与其他办法相比,芬顿催化氧化法具有反响条件温和、操作程序简单、处置效果好等显著特性,在焦化废水尾水深度处置范畴具有大量的实践工程运转案例。

本研讨采用“芬顿氧化-絮凝沉淀”组合工艺对某焦化厂的二级处置尾水实行了小试,以剖析该组合工艺对焦化厂二级处置尾水中COD的去除效果及作用机理,依照单要素实验准绳对影响该组合工艺处置效果的相关参数实行了优化调整,并将得出的优化参数应用于该焦化厂二级处置尾水的实践深度处置工程设计、运转过程。

一、实验局部

1.1 实验用水

实验用水取自焦化厂废水经前端A2/0+二沉池处置后的外排尾水,呈黄褐色,色度在80〜120倍,根本上以真溶液的方式存在,处置后,pH为6〜8,COD和NHrN的质量浓度已由原来的5〜6g/L和400〜1000mg/L分别降低到了0.5g/L和40mg/L以下,同步大量去除的还触及BOD5,尾水中BOD5低于75mg/L,可生化性较差(BOD5/COD<0.15),难微生物降解有机物含量较高,不宜再度米用生化工艺对其实行深度处置。

基于技术可行性、经济合理性的设计准绳,故采用“芬顿氧化+絮凝沉淀”组合工艺对该类焦化厂尾水实行深度处置。

1.2 实验试剂

硫酸亚铁(FeS(V7H20),双氧水(H2O2的质量分数30%),聚丙烯酰胺(PAM),硫酸(H:SO4),氢氧化钠(NaOH),均为剖析纯。

1.3 实验办法

可以影响到本实验处置效果的主要要素包括双氧水(H2O2)、硫酸亚铁投加量和pH等。

每次取样200mL置于250mL的烧杯中,然后经过添加硫酸或氢氧化钠调理pH,随后投加一定量的硫酸亚铁,反响15min左右,再次参加相应计量的双氧水,反响30min左右,再次参加氢氧化钠实行pH调理。

二、结果与讨论

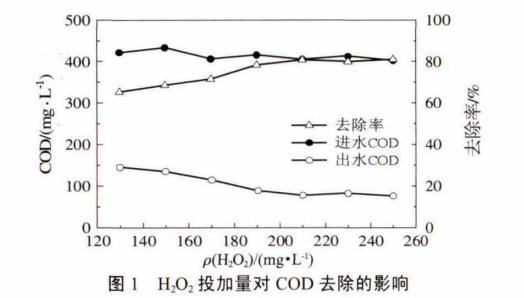

2.1 HP,投加量对COD去除的影响

H2O2投加量是芬顿催化氧化工艺主要控制反响条件之一,不但影响反响体系内部•〇H的生成速率,而且可以直接影响到后期运转本钱的几。控制pH为3.5、Fe2+的质量浓度185mg/L,经过H2O2加药计量泵行程的变化,将H2O2投加量先后控制在130〜250mg/L(梯度为20mg/L)7个反响区段,结果如图1所示。

由图1可知,进水COD在400〜440mg/L,满足设计进水请求。H2O2投加量在130〜210mg/L,COD去除率随H2O2投加量的增加而增大,当H2O2投加量为210mg/L时,COD去除率到达最大(此时出水COD为78mg/L),随后坚持根本恒定(以至呈现降落趋向),此时p(h2o2)/cod=1。

当H2O2含量较低时,随着h2o2投加量的增加,芬顿体系内部HO•的含量随Z加大,芬顿反响底物含量增加,COD去除率加大;但是当H2O2投加量到达210mg/L后,再继续增加,此时过量的H2O2会抑止HO•的进一步产生,而且过量的H2O2可以将Fe2+疾速氧化成Fe3+,使氧化反响在Fe3+的催化作用下实行,一方面抑止了HO•的产生,另一方面又形成了H2O2的糜费。

故从COD去除效果、后期运转本钱2方面剖析,宜将H2O2投加量控制在210mg/L左右。

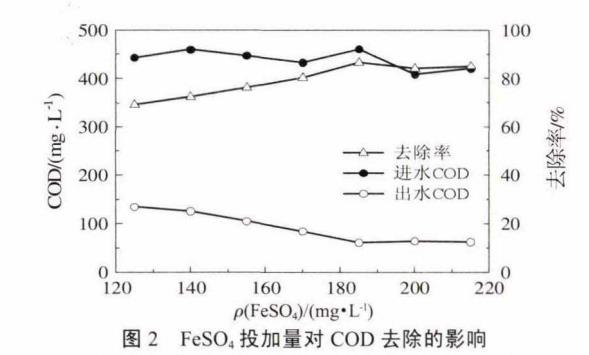

2.2 FeSO4投加量对COD去除的影响

与H:O2投加量对芬顿催化氧化工艺的影响机理相相似,FeSO4投加量一方面可以影响到芬顿影响体系内HCT的产率,另一方面过多的FeSO4投加量可以形成后期项目运转本钱的进步。控制在pH为3.5、H2O2的质量浓度210mg/L,经过FeSO4加药计量泵行程的变化,将Fe2+的质量浓度先后控制在125〜215mg/L(梯度为15mg/L)7个反响区段,结果如图2所示。

由图2可知,在进水COD满足设计请求(<500mg/L)的前提下,芬顿系统出水COD随FeSO4投加量的增加先降低然后趋于稳定,与之相对应的COD去除率也先升高然后趋于稳定;当Fe2+的质量浓度到达185mg/L时,COD去除率到达最大,且出水COD为62mg/L,满足系统的设计请求。

芬顿系统中Fe2+含量较低时,增加FeSO4的投加量,可以有效避免Fe2+向Fe3+的转化,且可以降低H2O2对HCT的捕捉量%;但是随着Fe2+含量的进步,质量浓度超越185mg/L时,会形成系统中H2O2含量的相对缺乏,HO•产率降低,同样可以惹起COD去除效果的降低,而且过量的Fe2+可以惹起出水色度的进步。

综合思索项目的可行性和后期运转本钱的经济性,宜将芬顿系统中Fe2+的质量浓度控制在185mg/L左右。

2.3 pH对COD去除的影响

pH是影响芬顿反响中间产物品种、反响速率以及最终COD去除效果的重要要素,基于以上对H2O2、Fe2+优化投加量的研讨,在H2O2、Fe2+的质量浓度分别为210、185mg/L的条件下,经过对H2SO4投加量的控制,将芬顿系统pH先后控制在2〜5(pH变化梯度为0.5)7个反响区段,运转结果如图3所示。

由图3可知,进水COD为400〜470mg/L,出水COD最低为64.77mg/L,可以满足芬顿系统设计出水请求。在pH为2〜5时,COD去除率随着pH的上升,表现出先明显上升、后明显降低的趋向,在pH为3.5时,对COD的去除效果为佳。

pH较低时(≤3.5)的条件下,随着pH的进步,废水中H+含量降低,可以抑止Fe2+与废水中的有机物对HO•的竞争作用,而且可以降低芬顿系统中Fe3+的生成,减少了Fe2+、HO•的糜费,COD的去除效果得以提升;但是当芬顿系统中pH超越3.5时,随着废水pH的进步,Fe2+的水解作用增强,容易构成絮状物以至发作沉淀,不能促进H2O2向HO•的转化,COD的去除效果随之降落。

综上所述,宜将反响pH控制在3.5左右。

三、焦化厂尾水深度处置

3.1 设计范围及进出水水质

将2.1节〜2.3节实验得出的优化数据应用于该焦化厂二级处置尾水深度处置的工程设计、运转过程中,以期获得良好的经济效益。

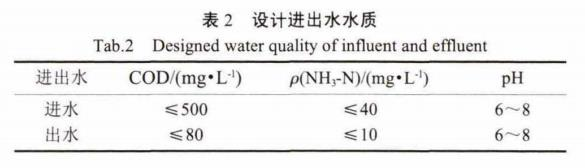

处置对象为某焦化厂二级处置(“A2/O+二沉池”工艺)尾水,设计范围=1800m3/d,综合变化系数Kz=1.96。依据项目合同相关条款,以COD为主要技术考核指标;在进水满足设计请求的前提下,出水水质执行GB16171—2012。设计进出水水质请求见表2。

3.2 工艺及安装

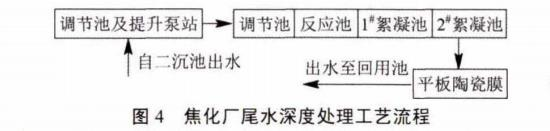

焦化厂尾水深度处置工艺流程见图4。

焦化厂尾水依托重力、与h2so4同步进入调理池,经充沛混合后泵入芬顿混合池,先后与FeSO4、H2O2实行水力混合、随后进入反响池发作催化氧化反响,使得尾水中的COD得以大局部去除;芬顿出水再次进入絮凝池1、经加碱pH调理后,与同步参加的PAM实行平均混合,之后在絮凝池2内进一步实行水力搅拌与活化处置、构成矾花,最给于辐流沉淀池内发作沉淀反响、对尾水中难降解有机物进一步去除。出水进入复用水池以供反复应用。

所触及主要污水处置构筑物及相关设计参数见表3。

3.3 运转结果

经过对H2O2、FeSO4以及酸碱药剂等投加量的有效控制,将“芬顿氧化+絮凝沉淀”体系中H2O2、FeSO4的质量浓度和pH分别维持在210、185mg/L和3.5,虽然实践运转过程中水量、水质存在着较大动摇(水量综合变化系数Kz=1.96、COD在350〜500mg/L变化),但系统絮凝沉淀池最终出水COD根本上能稳定≤80mg/L,满足GB16171—2012的排放请求。

四、结论

以某焦化厂的二级处置尾水为对象,采用“芬顿氧化-絮凝沉淀”组合工艺,研讨了该组合工艺对焦化厂尾水中COD的处置效果,并对影响COD去除效果的H2O2投加量、FeSO4投加量以及pH实行了剖析,在进水COD满足设计请求(<500mg/L)的前提下,优化运转条件:H2O2、Fe2+的质量浓度分别为210、185mg/L,pH为3.5。在此条件下,系统出水COD低于80mg/L,可以满足GB16171—2012的相关请求。