工业污水,工业废水处理免费方案咨询电话:400-699-1558,江苏铭盛环境24H手机热线:158-9646-8025

氰化物是指带有氰基(CN)的化合物,常见的氰化物为氰化钾和氰化钠,作为剧毒,若管理不善,走漏到水体中就会构成含氰废水,同样具有毒性和难降解性。常规的物化及生化处置工艺无法去除水中的氰化物,为使含氰废水降低毒性,到达国家规则的规范排放,本工程采用絮凝络合+氯碱法的组合工艺进行含氰工业废水处理,处置后使含氰废水的毒性大大降低,满足《国家污水综合排放规范》三级规范。

1、工艺流程及技术原理

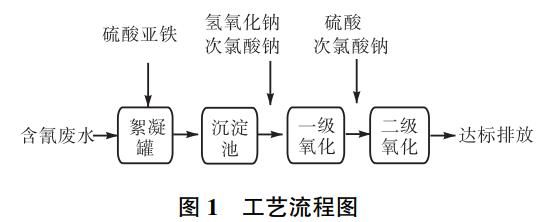

含氰废水来某山东某电镀技术有限公司,主要成分为氰化钠,生产线产生的电镀废水氰化物其浓度在10~50mg/L之间。为积极应对,采用碳钢处置设备,将生产线污水引至反响设备内,依照工艺请求,絮凝阶段投加硫酸亚铁,混合15min后进入沉淀池,沉淀时间2h;沉淀池出水进入氯碱法的第一级氧化,投加氢氧化钠和次氯酸钠,接触氧化时间30min,二级氧化投加硫酸和次氯酸钠,接触氧化时间30min,氧化后出水可到达规范请求。工艺流程如图1所示。

1.1 絮凝络合工艺

CN-与多种金属离子可构成稳定的络合物。大多数络合物是无毒的,依据这一性质用Fe2+和CN-构成[Fe(CN)6]4-,然后与金属离子构成沉淀来处置含氰废水。为此选用低价的硫酸亚铁FeSO4•7H2O为络合药剂,与CN-反响生成亚铁蓝{Fe2[Fe(CN)6]4-,Ksp=10-35}沉淀。经过絮凝络合反响,使氰化物与亚铁盐生成沉淀,降低了废水的毒性。

含氰废水提升至絮凝罐,絮凝管内设搅拌器,絮凝管内投加硫酸亚铁,硫酸亚铁与含氰废水构成络合物,产生大量絮体,进入沉淀池,絮体沉入池底部,上清液进入后续处置工艺。

1.2 氯碱法工艺

氯碱氧化法分为两步反响:

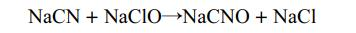

第一步,将CN氧化成氰酸盐,在pH值为10~11的条件下,反响速度较快,反响时间15~30min。其反响方程式为:

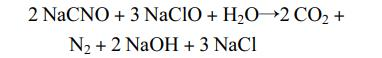

第二步,将氰酸盐进一步氧化为N2、CO2,在pH值为8~8.5时,氰酸根的完整氧化最有效,反响时间30~40min。其反响方程式为:

反响设备采用多级搅拌。一级反响投加氢氧化钠调理pH值至合理范围,投加次氯酸钠,经多级搅拌,使氧化剂与含氰废水充沛接触;二级反响投加硫酸调理pH值至合理范围内,投加次氯酸钠,将氰化物彻底氧化,出水到达国家规范。

2、工程设计及技术参数

2.1 絮凝络合反响设备

含氰废水进入絮凝罐,投加硫酸亚铁,内设立式搅拌器,pH值控制在6~7之间,反响完成混合液自流进入斜板沉淀池,沉淀池底部设储泥斗和排泥孔,定期将产生的污泥送至有处置资质的单位处置。

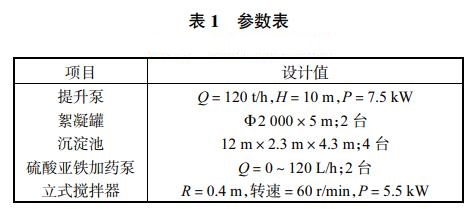

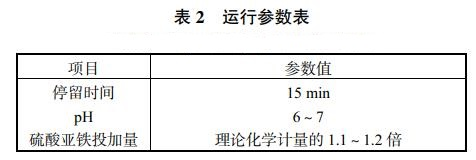

主要设备及构筑物参数如表1、图2、图3所示,运转参数控制如表2所示。

2.2 氯碱法反响设备

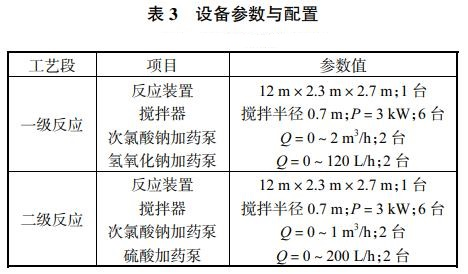

氯碱法是采用次氯酸钠的强氧化性,将CN氧化为N2和CO2,为权衡溶液中的氧化才能,采用氧化复原电位作为参数控制指标,将ORP仪与次氯酸钠加药泵联动。当ORP值小于设定值的最小值时,加药泵启动;当ORP值大于设定的最大值时,加药泵中止加药。设备性能参数如表3所示。

由于上一步工艺的最佳反响pH值偏酸性,本工艺段的二级反响最佳的pH值也有所不同,为此在反响设备内设置pH值控制仪,与投加酸或碱的加药泵联动,将pH值控制在合理的范围内。运转工艺参数控制如表4所示。

3、运转效果剖析

处置设备经过3个月的运转,累计处置水量近30万t,在此期间水质动摇较大。当来水氰化物浓度较低时,各工艺段耗药量较小;当来水氰化物浓度较高时,第一工艺段硫酸亚铁耗药量较大,氯碱法工艺耗药量比拟稳定。

关于高浓度含氰废水,经过第一工艺段的絮凝络合反响,氰化物浓度大大降低,满足氯碱法对进水的请求,氯碱法经过二级氧化反响,出水稳定在0.4mg/L以下,到达排放规范。