铭盛环境——工业污水,工业废水处理专家,提供污水处理解决方案

纺织工业作为我国国民经济的传统支柱产业、重要的民生产业和国际竞争优势明显的外向型产业,在繁荣市场、吸纳就业、增加农民收入、加快城镇化进程以及促进社会调和开展等方面长期发挥着重要作用。但近年来,我国纺织印染业的经济运转和升高开展也面临着资源受限、环境限制的宏大冲击,特别是当前,国度先后出台了《纺织染整工业水污染物排放规范》(GB4287-2012)、《水污染防治行动方案》(简称“水十条”)等新政策,局部省市也战略性地提出了“五水共治”、全面“歼灭劣V类”等新举措,众多企业身感资源环境受制的压力,行业经济平稳运转也面临严峻应战。在严苛的环保整治风暴下,印染企业只要寻求转型才能够完成可持续开展,进步印染企业节能减排、加大自动化设备投放,才可以立足于行业前沿。

活性染料是纤维素纤维染色的主要染料,但由于其应用率不高(大都在60%~70%),染色水洗耗水量大,形成染色废水色度深、处置难度大、废水排放量高。目前普遍应用于工业的处置办法仍是中水回用以及别离脱色,然后达标排放,因此废水的排放尚未得到真正处理。近年来,也有研讨者尝试经过剖析活性染料染色残液中的残留染料以及其他水质状况,以便不加处置即可回用于染色,但也遭到循环次数以及色光控制的影响。

基于印染行业开展方向和产业晋级目的,本文提出了一种新型活性染色废水零排放染色技术。该技术本着“有限资源,无限循环”的开发理念,采用细分“原始点”管理和染色废水全流程循环应用的全新技术形式,研讨开发循环染色清洁生产新技术及其整体处理计划,经过染色全过程各工序(染色、皂洗、水洗、复原清洗等)残液的深度管理,不改动加工介质,快速、精准地别离和除去不需求的成分,保存所需求的成分,再分别回用到相应的染色工序中去,循环往复高频次应用,最大限度地节水(相比传统工艺节水超越90%),最大限度地减排和减污,趋“零”排放,完成印染节能减排和清洁生产的严重打破。

1、国内外研讨现状

近10年来,我国在印染节能降耗减排新工艺、新技术、新配备以及印染废水终端管理技术的开发应用上虽开展较快,进步较大,但总体节水水平不高,深度管理和循环应用才能不够,综合系统性不强,普通节水工艺技术和终端管理中水回用的程度通常也只要30%~50%,仍不能顺应国度对改善资源环境的高规范、严请求。

活性染料染色废水水质多变,含有机染料、外表活性剂、高浓度电解质等化学物质,有酸碱度高、色度高、可生化性差等缺陷。为了完成节水减排这一目的,20世纪八九十年代以来,国内外业界都努力于这方面的努力,展开了大量的研讨工作,在理论和理论上也获得了较大停顿,不同水平地推进了业界的节水节能和降耗减排,主要技术包括无水、少水染色技术,短流程染色新工艺和印染工业废水处理中水回用、末端管理,以及近年来报道的仿生物构造生色染色技术等。

在无水或少水染色技术上,主要是研讨探究超临界二氧化碳染色技术,国内不少单位实施过小试研讨,个别单位还试制出中试样机,终因技术条件苛刻、设备制造和运用平安、投资本钱昂扬等缘由,工业化应用进程缓慢。

综合来看,目前我国印染行业的节水减排总体程度与当前国度对生态环境资源维护的整体请求仍有相当差距,真正意义上的无水染色技术应用国内尚属空白;现有节水减排染色技术根本都落在织物染色工序上,而实践上纺织品染色的整体工艺应该包括染色和染色后处置(水洗、皂洗、固色、复原清洗、手感整理等)工序,通常染色后处置的用水量和废水排放量是染色工序的数倍以至十几倍;同时,纺织染色也是十分复杂的加工体系,随产品变化会采用不同的生产设备、不同的加工工艺和不同的染化料助剂,现有节水减排染色技术常常适用某些方面,都有一定的应用局限性,这些不曾被掩盖和受局限的染色生产仍可构成节水减排的严峻应战。再者是现有技术的总体效能还不高,大多实践节水或回用率在30%~50%。要使纺织印染节水降能、减排轻污再上新程度,升高新高度,必需综合染色工艺和排放管理,细分“原始点”,打破当前瓶颈,研讨开发可以全程掩盖、顺应面宽、资源深度循环应用和生态清洁生产的整体处理计划,已成为当前该范畴技术开展的主要趋向。

2、活性染色废水零排放染色技术

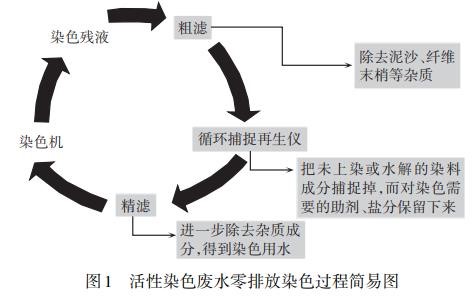

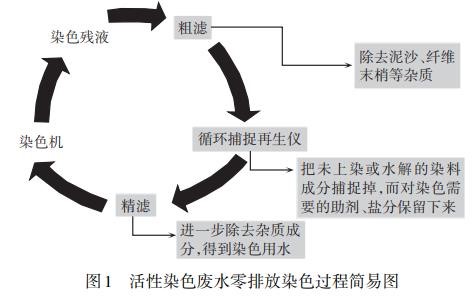

活性染料染色废水零排放技术是在不改动传统染色办法和工艺的前提下,运用细分“原始点”理念,分离生态循环染色机,将染色各工序如染色、皂洗、水洗等残液中的剩余染料分别定向捕捉别离出来,去除水中棉屑等无用的杂质,并保存元明粉、助剂等可持续运用的局部,然后经过选择性别离系统,分别对上述废水实施别离,得到再生水,并贮存在生态循环染色机的供水系统,以便下次染色运用,如图1所示。该技术关键在于对染色后废水中染料的捕捉别离,如创造专利CN201610315614.8公开的一种多烷基胺萃淋树脂捕捉染色废水中的染料。将该办法运用到活性染料染色工艺中,可有效地降低染色废水的色度,别离染色废水中的剩余染料,使废水到达相应回用工序的请求,从而完成水及水中可反复应用的盐或助剂等资源的循环应用。

2.1 技术创新

首先,该技术在国内初次将类“分子筛”物质或萃淋树脂等高选择性定向捕捉与别离技术创新地运用到活性染色以及水洗残液的深度管理和循环应用范畴,经过自主研发适于染料高选择性定向捕捉的分子基材及其耦合增效的分子体系,高效脱除染色残液中的染料及其水解物,循环再用于染色或水洗等相应工序,最大限度地进步水资源的应用率,显著减少排放和环境污染,是当今节水减排和清洁生产技术的新打破。这种捕捉再生循环系统具有连续高效、传导稳定、捕捉别离效率高、流程可控等特性。

其次,综合染色全流程工艺和废水深度管理,采取细分“原始点”管理法,系统研发染色用水循环应用的整体处理计划,创始了纺织印染界深度节水、深度减排、清洁生产的全新技术形式。所开发的捕捉再生循环新技术掩盖染色及染后皂洗、复原清洗、各道水洗等全流程,脱除残液中的染料及其水解物,对应循环用于染色的各道后续加工,完成染色全流程深度管理和水资源的循环应用。

最后,经过集成染液再生循环系统和现有各类主流先进的染色设备或生产线,特别是节水型的新型染色智能设备,自主研制生态循环染色成套配备(生态循环染色机)。

2.2 应用特性

活性染色废水零排放染色技术不改动传统染色工艺原理,不改动染色介质,仍然采用水对纺织品实施染色、水洗等;根本染化料同传统染色办法。这样一来,在推行应用上具有灵敏度高、易于被工厂了解和被快速承受的优点。

但该技术又不同于现阶段活性染料染色工艺,相比后者的一切染色或水洗残液排向污水处置厂集中处置达标后排放、耗电耗气较大、染色残液中的元明粉、碱全部流失,并排向大自然,活性染色废水零排放染色技术从染色到最后一道水洗残液均排向循环捕捉系统,经再生后循环回用于相应工序中,节水率达90%以上,且由于染色残液再生后温度仍较高(普通降落不到10℃),给再次加热俭省大量的蒸汽以及电能;另外,染色残液中含有大量的元明粉以及剩余碱剂,染色回用水循环用于染色后,可大大减少元明粉的用量以及固色碱的本钱。

该技术所采用的类分子筛资料或改性萃淋树脂可再生并屡次循环应用;大大节约树脂本钱以及生态循环染色的总体本钱。从资源应用以及生态角度真正完成了资源节约型、环境友好型开展的目的。

2.3 适用范围

活性染色废水零排放染色技术适用范围较广,棉、麻、真丝等可采用活性染料染色的纺织品纤维,均可应用活性染色零排放染色技术完成废水的高频次循环应用以及废水的少排以至零排。

3、活性染色废水零排放染色技术的应用

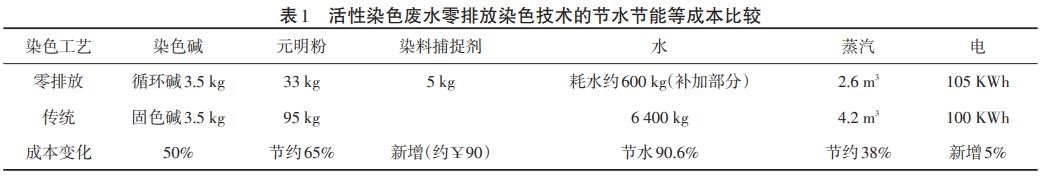

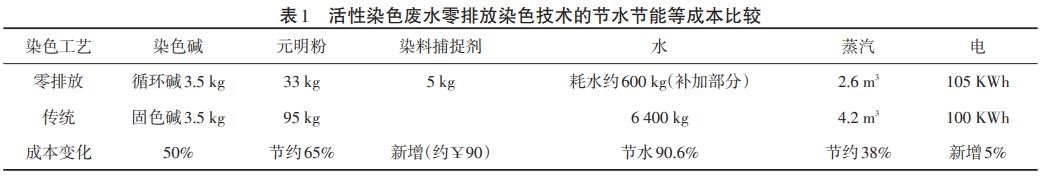

目前,活性染色废水零排放染色技术已在浙江金华、嘉兴的印染厂实践生产应用,据现场生产数据显现,若以生产100kg棉纺织品计算,活性染色废水零排放染色技术较普通的染色工艺具有明显的节水节能以及本钱优势,详细如下表1所示。

从表1中数据能够看出,相比工厂传统染色工艺,零排放染色工艺新增了染料捕捉剂的本钱以及增加了少许耗电量(循环捕捉再生系统产生),但后者不只完成了染色以及各水洗工序废水的近零排放(从节水角度来看节水率达90%以上),而且大大节约了元明粉的用量以及染色碱的本钱(本钱节约50%左右),其本钱远大于所增加的局部。另外还节约了近40%的蒸汽,因此具有显著的经济效益以及社会环境效益。

4、存在的问题

目前,活性染色废水零排放染色技术仍存在几个亟待处理的问题:(1)随着人工智能的开展,中国制造业的变革晋级,行业及生产技术自动化水平越来越高,为顺应潮流的开展,进一步进步生产效率和生产力,活性染色废水零排放染色系统和设备的自动化水平仍需进一步升高,包括设备系统中循环再生水质的实时监测系统等;(2)用来捕捉废水中剩余染料的改性萃淋树脂或类分子筛资料的再生循环是本技术进一步降低本钱的关键,因而其再生技术以及再生设备的制备成为研讨重点;(3)染料的选择需求系统化,染料上染率以及染色所需盐的浓度与染色或水洗残液中染料浓度直接相关,从而进一步影响废水再生循环的本钱。因而,挑选出适用于活性染色废水零排放染色技术的专用染料有利于降低树脂本钱。

5、开展瞻望

当前,国度盘绕创新、谐和、绿色、开放、共享的新开展理念,从改善生态环境质量角度,加快对传统高耗重排产业淘汰晋级改造,纺织印染业正处于调整转型晋级的关键期,迫于目前资源环境限制压力和宏观形势,业内广阔企业对印染深度节能减排技术需求迫切,对成果应用转化的内生动力强。活性染色废水零排放染色技术在保证纺织品染色质量和色光牢度的条件下,完成了活性染色废水的微排放,大大节约了染化助剂的用量以及其他电气本钱等,并胜利应用在印染企业实践生产中,获得了较大打破。综上可见,活性染色废水零排放染色技术的市场竞争优势明显。