铭盛环境——工业污水,工业废水处理专家,提供污水处理解决方案

1、概述

随着国家对环境维护的日益注重及废水排放规范的日益严苛,煤化工企业生产中产生的高氨氮废水处置成为一大难题。山西晋煤天源化工有限公司生产废水有两大来源:一是原料气紧缩排水,二是事故水池内的废水。原料气紧缩排水氨氮含量在1000~3000mg/L,随系统工艺变化动摇较大,日常氨氮含量在1500mg/L左右、CODCr在1000mg/L左右,废水水质动摇时对污水处置系统生化池的影响较大,特别是进水中氨氮含量动摇较大时(污水处置设备进水氨氮含量请求在50~240mg/L),不利于工业污水处理设备生化系统的稳定运转。事故水池主要搜集事故状态下的超标废水及尿素设备的超标解吸废液,其氨氮含量在2000mg/L、CODCr在1500mg/L左右,该废水在污水处置设备正常运转时逐渐实施处置,但因这局部废水中的污染物含量远远超出污水处置设备的设计进水水质指标(CODCr≤1050mg/L、氨氮≤120mg/L),故实践处置量较小。且随着环保请求的日趋严厉,关于企业而言多数状况下应确保事故水池处于低液位状态,而要加大废水处置量、坚持事故水池的低液位,就必需对事故水池内的废水实施预处置。

针对以上2种废水氨氮含量较高的特性,公司决议上1套高氨氮废水处置设备,采用以分馏塔、分子磨、超级吸氨器组合的高氨氮废水处置工艺将废水中的氨氮含量降低后再送入污水处置设备。该高氨氮废水处置工艺能够将煤化工设备产生的高氨氮废水(氨氮含量在3000mg/L左右)中的氨氮含量降至50~150mg/L,从而到达污水处置设备生化系统进水水质请求,处理废水因氨氮含量过高而无法直接实施活性污泥生化处置的问题。

2、高氨氮废水处置工艺

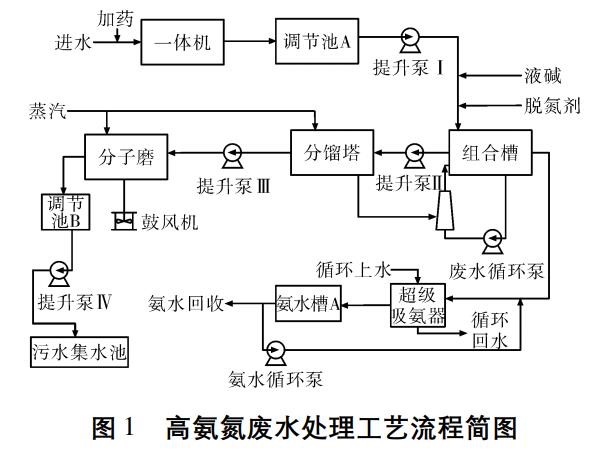

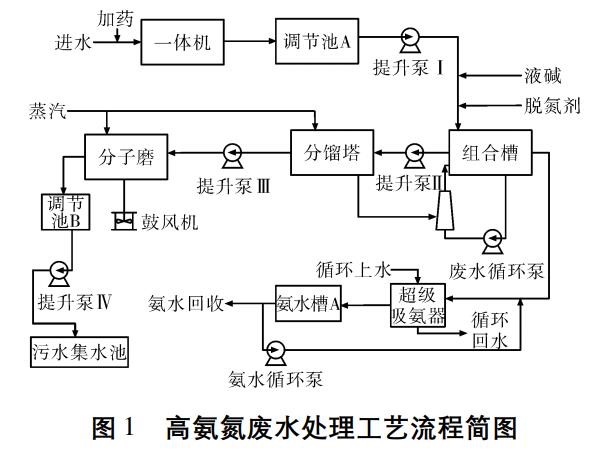

高氨氮废水处置工艺流程简图见图1。废水首先经过加药设备,投加聚合氯化铝、聚丙烯酰胺、铁粉后进入一体机,在一体机中去除局部悬浮物及少量的油后进入调理池A。废水在调理池A经过搜集后经过提升泵Ⅰ送入到组合槽内,在进入组合槽前投加的液碱及脱氮剂在废水循环泵的作用下与废水充沛混合,同时废水循环泵出口装置有放射器,在水力作用下抽吸分馏塔顶部的气体,废水重复循环。组合槽底部的水由提升泵Ⅱ送入分馏塔顶部,经过火馏塔内布水设备及填料的平均散布后,与从分馏塔底部进入的蒸汽充沛接触后逐级流向分馏塔底部,废水中解吸出的氨氮随着局部剩余蒸汽被废水循环泵抽吸入组合槽内。分馏塔底部的废水经过提升泵Ⅲ送入分子磨顶部,在鼓风机及蒸汽的双重作用下,水中的氨氮被进一步去除,处置后的废水进入调理池B,最后由提升泵Ⅳ送入污水处置综合集水池中实施下一步处置。组合槽内的废水氨氮含量较高,经过分馏塔剩余的蒸汽将其温度提升至40~60℃,在液碱及脱氮剂的作用下水中的氨氮被别离出来,经组合槽顶部填料层后从顶部进入超级吸氨器,再经换热冷却后进入氨水槽A,然后由氨水槽A底部的氨水循环泵送入超级吸氨器实施循环冷却,最终氨水浓度逐步提升至10%以上。

3、高氨氮废水处置设备运转控制要点

3.1 一体机运转控制

一体机的作用主要是除去水中的悬浮物,其进水加药控制较关键。参加的聚合氯化铝、聚丙烯酰胺主要起絮凝作用。铁粉的作用则主要是包裹在絮凝体内,在经过一体机时被含有磁性的转盘吸附,然后经过刮片予以去除。因而,3种药剂缺一不可,投加量必需平均。经过运转探索,我公司将高氨氮废水处置设备的一体机加药量控制为聚合氯化铝60~70mg/L、聚丙烯酰胺14~18mg/L、铁粉100mg/L。当一体机进水悬浮物含量为400mg/L时,出水悬浮物含量可控制在30mg/L以下。

3.2 组合槽液位及废水pH控制

本高氨氮废水处置设备组合槽液位高限为1300mm,普通控制在850mm。为减少人力耗费、完成组合槽液位的自动控制,提升泵Ⅰ电机转速与组合槽液位之间设置有联锁。

组合槽废水pH请求控制在10.5~11.5。在条件允许的状况下,可在加碱计量泵出口管道上装置电动阀,电动阀开关与组合槽内的在线pH仪之间树立联锁,完成液碱自动投加。

3.3 废水循环泵流量控制

废水循环泵的流量控制相当关键,废水循环量过大,放射器抽吸才能大,分馏塔蒸汽与废水接触时间短,影响废水中氨氮的解吸,且抽吸的蒸汽较多,严重时会形成管道振动。废水循环量太小,分馏塔顶部剩余蒸汽及氨气汇集,会形成分馏塔压力高。本设备经过调整循环泵出口压力来控制废水循环量,普通控制废水循环泵出口压力在0.78~0.81MPa。

3.4 分馏塔温度、压力及液位控制

分馏塔温度主要是经过底部蒸汽阀开度控制的,蒸汽阀采用气动阀,气动阀与分馏塔底部的在线温度仪联锁,分馏塔底部温度普通控制在98~105℃之间,且控制分馏塔顶部与底部的温差不超越15℃。

分馏塔压力普通控制在-0.05~0.01MPa。

分馏塔液位高限为500mm,普通控制在280mm。由于分馏塔液位较低,须经过提升泵Ⅲ电机转速与分馏塔液位联锁实施自动控制。同时,为确保提升泵Ⅲ的稳定运转,提升泵Ⅲ设置有回流管道。

3.5 分子磨温度控制

分子磨内温度普通控制在50~60℃。

3.6 设备运转初期的调整

高氨氮废水处置设备运转初期,为提升氨水浓度,提升分馏塔运转效果,可将氨水槽A内浓度较低的氨水局部送回组合槽内,如此距离循环几次,废水的氨氮去除率会有所提升。

4、运转情况

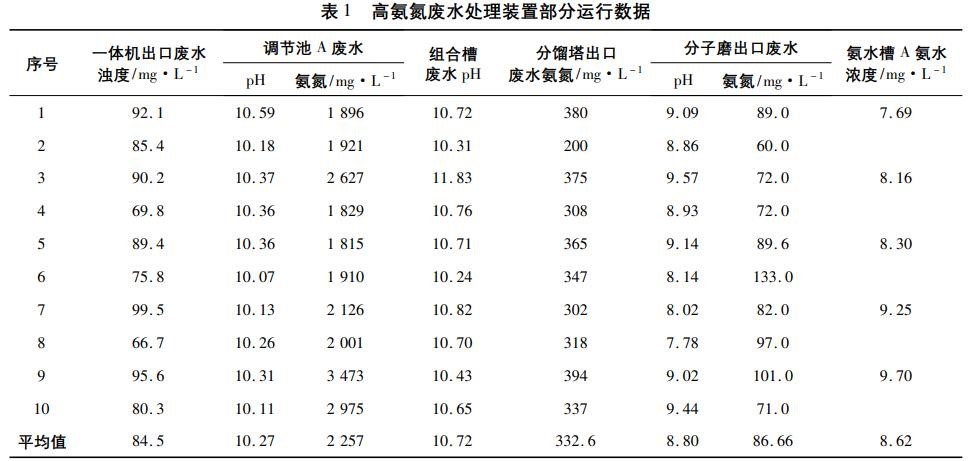

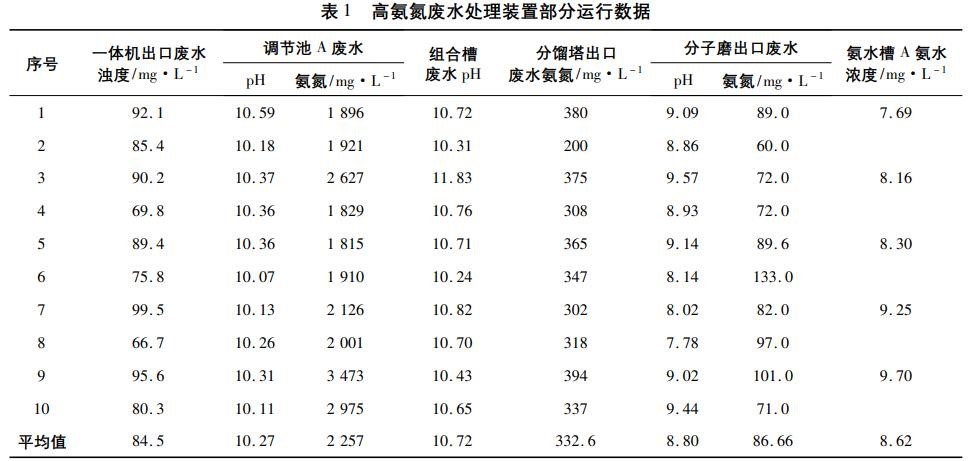

高氨氮废水处置设备局部运转数据见表1。能够看出,在调理池A废水氨氮含量2257mg/L(均匀值)的状况下,经高氨氮废水处置设备分馏塔处置后废水的氨氮含量降至332.6mg/L(均匀值),经分子磨处置后废水的氨氮含量降至86.66mg/L(均匀值),即分馏塔的氨氮去除率=(1-332.6÷2257)×100%=85.3%,分子磨的氨氮去除率=(1-86.66÷332.6)×100%=73.9%,总氨氮去除率=(1-86.66÷2257)×100%=96.2%。

5、运转过程中呈现的问题及处置

(1)山西晋煤天源化工有限公司高氨氮废水处置设备组合槽内废水pH控制在10.5~11.5。废水处置设备运转初期,由于来水Ca2+含量较高,系统结垢严重,组合槽及分馏塔内填料梗塞频繁。随后,在一体机进水管线上增设了1套除垢系统,降低进水中Ca2+含量,其后未再呈现相似状况。

(2)高氨氮废水处置设备最初运用的蒸汽为低低压蒸汽,该低低压蒸汽引至公司蒸汽管网末端,其温度只要100~120℃、压力在0.15~0.20MPa之间,加之冬季进水温度低、分馏塔顶部和底部温差大(冬季),系统运转情况不佳。随后,在公司停车大检修期间,将低低压蒸汽改为低压蒸汽,低压蒸汽温度在150~200℃、压力在0.40~0.60MPa,改造后系统运转情况良好。

(3)高氨氮废水处置设备运转初期,超级吸氨器内的循环冷却水由一体化冷水机系统实施循环冷却,因四周环境较差,一体化冷水机内紧缩机损坏较快,维修频繁,且一体化冷水机系统设计才能偏小。尔后,将超级吸氨器改用地表水(地表水指厂区内主要生产用水,区别于公开井水。生产用水主要从水库引水,因此厂内称作地表水)直接实施冷却,换热后的地表水直接送回用水池予以回收应用。

6、效益剖析

6.1 环保效益

高氨氮废水处置设备投运以来,污水处置设备进水水质较稳定,生化系统进水氨氮含量维持在100~120mg/L,确保了污水处置设备的稳定运转。

事故水池内废水经预处置后,能确保事故水池废水1~3m3/h的处置量,从而可有效地控制事故水池的液位,满足平安环保方面的请求,防止环保事故的发作。

6.2 经济效益

高氨氮废水处置设备投运后,可产生浓度10%以上的氨水10t/d,此氨水送至2套烟气脱硫系统运用,可有效降低烟气脱硫系统的运转本钱,带来较好的经济效益。

此外,分馏塔温度与蒸汽调理阀联锁,完成分馏塔温度的自动控制,分馏塔液位与提升泵Ⅲ电机转速也经过联锁而实行自动控制,操作管理便当,人员劳动强度低。

7、完毕语

本高氨氮废水处置设备工艺流程简单,设备占空中积小、投资少,应用于山西晋煤天源化工有限公司后,不只可将煤化工设备高氨氮废水处置至满足污水处置设备生化系统的进水水质请求,而且可回收浓度10%以上的氨水用于烟气脱硫系统以降低其运转本钱。总之,本废水处置工艺适用于煤化工设备高氨氮废水的预处置,具有显著的环保效益和经济效益。