铭盛环境——工业污水,工业废水处理专家,提供污水处理解决方案

2019年4月20日,在唐山市召开的京津冀冶金工业固废管理及铅锌资源综合应用顶峰论坛上,中国有色金属工业协会会长陈全训说,在我国锌资源应用中约60%用于钢铁镀锌,初步预算年耗费锌资源约7000kt,国内矿产锌约4200kt,二次物料锌资源回收约1400kt,其他超越1000kt的缺口需求依托从国外进口锌精矿或锌锭来补充。因而,从二次资源中回收锌成为当今锌资源综合应用研讨的热点之一。

锌冶炼主要有火法和湿法两种冶炼工艺,湿法炼锌是当今世界最主要的炼锌办法,其产量占世界总锌产量的85%以上。在锌冶炼过程中,不可防止地会产生各种含锌、铁的酸性废水,在处置废水的同时回收锌资源具有明显的经济效益。处置此类酸性废水的办法有中和沉淀法、硫化物沉淀法、氧化复原法和吸附法。中和沉淀法是在含重金属废水中参加碱,使重金属生成不溶于水的氢氧化物沉淀,然后完成别离。由于该法操作简单,是工业废水处理目前常用的办法。

笔者采用空气氧化法将废水中的Fe2+氧化成Fe3+,再添加石灰除去Fe3+,固液别离后的滤液与碳酸钠反响,过滤枯燥后得到高纯度的碳酸锌产品。

1、实验局部

1.1 试剂、仪器及设备

1)主要试剂。

石灰(工业级)、碳酸钠(剖析纯,上海国药集团化学试剂有限公司),实验用水为去离子水。

2)仪器及设备。

TP310型pH剖析仪、梅特勒-托利多PL602E型电子天平、6300型电感耦合等离子体原子发射光谱仪(ICP-AES)、JJ-1型电动搅拌器、SHZ-D(Ⅲ)型循环水真空泵、SB-988型氧气泵、101A-1B型电热鼓风枯燥箱。

1.2 实验废水

实验废水为山东恒邦冶炼股份有限公司(以下简称恒邦冶炼)污水处置车间的工业废水,其主要成分的质量浓度见表1。

1.3 实验原理

工业废水除铁沉锌主要分两个阶段实施,分别为氧化沉淀除铁和中和沉淀提锌。

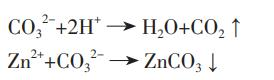

1)氧化沉淀除铁:用石灰调理废水至一定的pH值,用空气把废水中的Fe2+氧化成Fe3+,Fe3+水解生成Fe(OH)3沉淀,主要化学反响方程式为:

2)中和沉淀提锌:应用碳酸钠调理溶液至一定的pH值,碳酸钠与锌离子反响生成碳酸锌沉淀,主要化学反响方程式为:

1.4 实验办法

经过对恒邦冶炼废水车间的工业废水除铁和提锌实施实验调查,肯定废水处置的最佳工艺条件。实验办法如下:

1)氧化沉淀除铁。

取一定量的工业废水,以不同的流量通入空气,再一边搅拌一边迟缓参加石灰调理溶液pH值为3.5,反响4h,干过滤。保存滤液,所得滤渣用水洗濯并于100℃枯燥至恒量。

2)沉淀提锌。

取上述滤液一边搅拌一边迟缓参加碳酸钠调理溶液pH值为7.5,反响30min,干过滤。保存滤液,所得滤渣用水洗濯并于100℃枯燥至恒量。

3)测定剖析。

主要对滤液及滤渣中Fe和Zn的含量采用ICP-AES测定。依据实验反响前后废水中铁离子和锌离子的质量浓度计算除铁率和锌损失率;依据除铁后溶液和提锌后溶液中锌离子的质量浓度计算沉锌率。

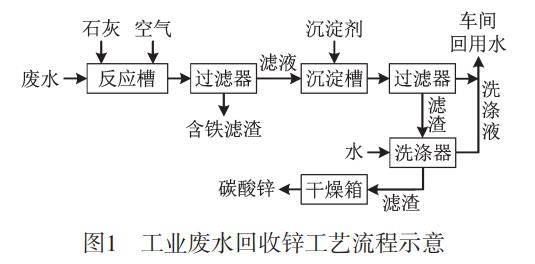

工业废水回收锌工艺流程表示见图1。

2、结果与讨论

2.1 氧化沉淀除铁

2.1.1 pH值的影响

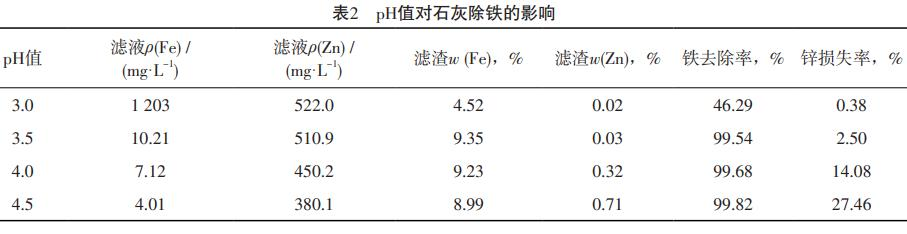

取4份800mL工业废水分别置于2L烧杯中,以20mL/min的流量向溶液中通入空气,一边搅拌一边依次参加不同质量的石灰调理pH值为3.0,3.5,4.0,4.5。反响4h,干过滤。保存滤液,将滤渣用水洗濯并枯燥至恒量后,取滤液及滤渣剖析。剖析结果见表2。

由表2能够看出:铁去除率和锌损失率都随着pH值的升高而升高。当pH值从3.0升高到3.5时,铁去除率从46.29%升高到99.54%;当pH值从3.5升高到4.5时,铁去除率从99.54%升高到99.82%,增长趋向变缓。这是由于随着溶液pH值的升高,Fe2+被空气中的氧气大量氧化成Fe3+,Fe3+水解生成氢氧化铁沉淀;当pH=3.5时,溶液中的绝大局部Fe2+被氧化成Fe3+,进而水解生成大量沉淀;随着石灰的不时参加,溶液pH值继续升高,溶液中铁离子的质量浓度较低,氧化-水解生成的氢氧化铁沉淀较少,造成除铁率增加迟缓。溶液pH值从3.0升高到4.5,锌损失率呈大幅增加的趋向,由0.38%逐渐升高到27.46%,主要有2个缘由:①溶液中生成的氢氧化铁沉淀具有吸附作用,溶液中一局部锌离子吸附在氢氧化铁外表沉淀析出;②随着pH值升高,特别是pH值大于4.0时,溶液中局部锌离子水解生成氢氧化锌沉淀,造成溶液pH值越高,锌离子损失率越大。综合思索,选择氧化沉淀除铁的pH值为3.5,在除去工业废水中铁量最大化的同时尽量坚持锌的损失率较低。

2.1.2 空气流速的影响

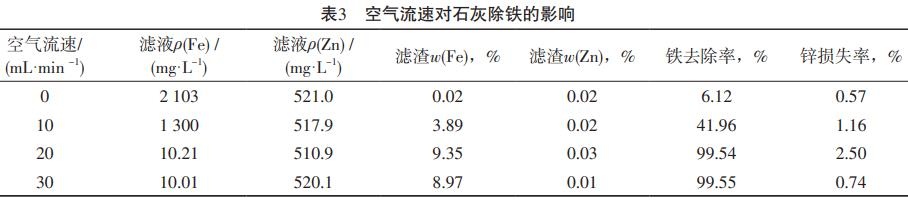

取4份800mL工业废水分别置于2L烧杯中,分别以0,10,20,30mL/min的流量向溶液中通入空气,一边搅拌一边依次参加石灰调理pH值为3.5。反响4h,后过滤。保存滤液,将滤渣用水洗濯并枯燥至恒量后,取滤液及滤渣剖析。剖析结果见表3。

由表3能够看出:随着空气流速的增加,铁去除率逐步增加,锌损失率则变化不大,最高仅为2.50%。当空气流速为20mL/min时,铁去除率到达99.54%,此时再增大空气流速,铁去除率变化不明显。通入空气的量对氧化工业废水中的Fe2+为Fe3+进而沉淀除铁起着重要作用。工业上常用罗茨风机向反响槽或反响釜鼓入空气,空气流速越大耗费电量越多,因而思索到节约本钱,选用空气流速20mL/min较为适宜。

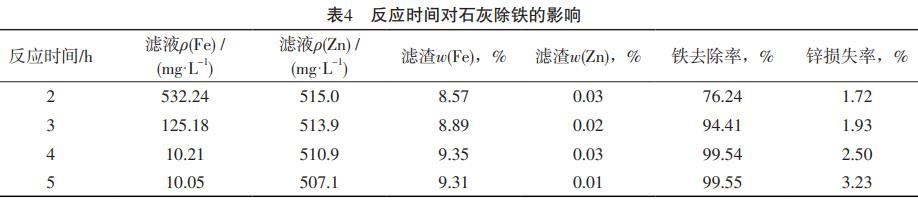

2.1.3 氧化反响时间的影响

取4份800mL工业废水分别置于2L烧杯中,以20mL/min的流量向溶液中通入空气,一边搅拌一边依次参加适量的石灰调理pH值为3.5。分别反响2,3,4,5h,干过滤。保存滤液,将滤渣用水洗濯并枯燥至恒量后,取滤液及滤渣剖析。剖析结果见表4。

由表4能够看出:随着反响时间的延长,铁去除率呈现先增加后趋于稳定的趋向,锌损失率呈现稍微增大的趋向。当反响时间为4h时,铁去除率到达99.54%,此时再延长反响时间,铁去除率变化不明显。反响时间对废水除铁的影响较大,反响时间较短,Fe2+氧化不完整;反响时间过长又会形成能源的糜费。因而,选择反响时间为4h较为适宜。

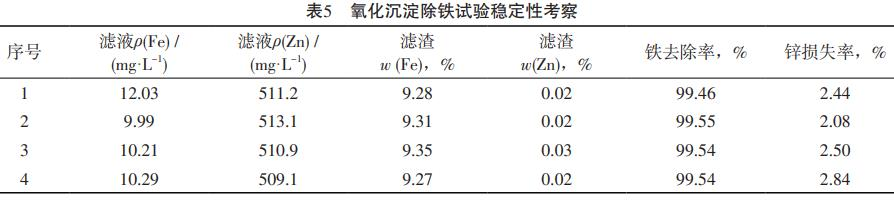

2.1.4 氧化沉淀除铁的最佳反响条件

依据以上实验结果,选择最佳的反响条件调查氧化沉淀除铁的稳定性。取4份800mL工业废水分别置于2L烧杯中,以20mL/min的流量向溶液中通入空气,一边搅拌一边依次参加适量的石灰调理pH值为3.5。反响4h,干过滤。保存滤液,将滤渣用水洗濯并枯燥至恒量后,取滤液及滤渣剖析。剖析结果见表5。

由表5能够看出:实验实施4次反复性实验,铁的去除率都大于99%,锌的损失率都小于3%。这阐明采用氧化沉淀除去工业废水中铁的办法稳定性较好,具有一定的工业应用参考价值。

2.2 沉淀提锌

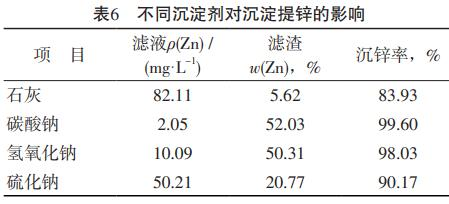

2.2.1 沉淀剂品种的影响

取4份800mL除铁后的溶液[ρ(Zn)=510.9mg/L],一边搅拌一边依次参加不同沉淀剂调理pH值为7.5。反响0.5h,干过滤。保存滤液,将滤渣用水洗濯并枯燥至恒量后,取滤液及滤渣剖析。剖析结果见表6。

由表6能够看出:4种沉淀剂对锌沉淀都具有较好的效果,沉锌率最低为83.93%,最高为99.60%。采用石灰作沉淀剂时滤渣中锌含量最低,仅为5.62%,缘由是除铁后滤液中含有大量的硫酸根离子,硫酸根离子与石灰生成微溶于水的硫酸钙,从而增加了滤渣的质量。采用硫化钠作沉淀剂,硫离子和溶液中的其他金属离子也生成沉淀增加了滤渣的质量,致使滤渣中锌含量较低,且硫化锌颗粒较细,很难过滤。采用碳酸钠和氢氧化钠作沉淀剂,沉锌率和滤渣中的锌含量相当,沉淀提锌的效果最好。

为使沉淀提锌的效果到达最好,同时降消沉淀剂的本钱,选择碳酸钠作为提取锌的沉淀剂。

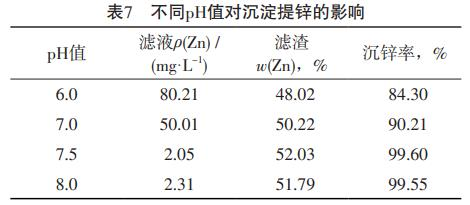

2.2.2 pH值的影响

取4份800mL除铁后的溶液[ρ(Zn)=510.9mg/L],一边搅拌一边依次参加不同质量的碳酸钠沉淀剂调理pH值分别为6.0,7.0,7.5,8.0。反响30min,干过滤。保存滤液,将滤渣用水洗濯并枯燥至恒量后,取滤液及滤渣剖析,剖析结果见表7。

由表7能够看出:随着pH值的升高,沉锌率先增大后趋于稳定。参加沉淀剂较少时,溶液pH值低于7.5,少量碳酸钠与溶液中的H+反响生成二氧化碳气体;随着碳酸钠参加量的增加,溶液的pH值逐步升高,大局部碳酸钠与溶液中的Zn2+反响生成碳酸锌沉淀,当溶液的pH值为7.5时,沉锌率到达最大;继续参加碳酸钠,溶液中的大局部Zn2+已与CO32-反响生成沉淀,溶液pH值继续升高,但沉锌率无显著性增加。为取得较高的沉锌率,同时节约碳酸钠用量,选择用碳酸钠调理溶液的pH值为7.5最佳。

2.2.3 反响时间的影响

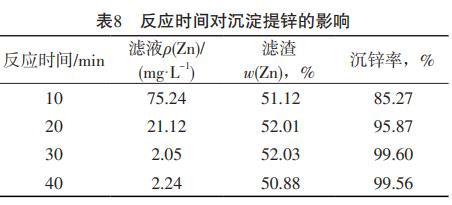

取4份800mL除铁后的溶液[ρ(Zn)=510.9mg/L],一边搅拌一边依次参加适量的碳酸钠调理pH值为7.5。分别反响10,20,30,40min,干过滤。保存滤液,将滤渣用水洗濯并枯燥至恒量后,取滤液及滤渣剖析,剖析结果见表8。

由表8能够看出:随着反响时间的延长,沉锌率呈现先增大后趋于稳定的趋向。实验反响时间较短时,碳酸钠与溶液中的Zn2+反响不完整;延长反响时间,碳酸钠与溶液中的Zn2+反响较为完整,生成的碳酸锌较多,锌的回收率较高。当反响时间超越30min时,溶液中的Zn2+含量较低,继续延长反响时间,锌的回收率不再明显增加。因而,选择反响时间30min最佳。

3、结论

1)含锌、铁的工业废水氧化沉淀除铁的最佳反响条件为:pH值3.5,空气通入流速20mL/min,反响时间4h,此时铁去除率为99.54%,锌损失率为2.50%。

2)氧化沉淀除铁后的工业废水沉淀提锌较适合的沉淀剂为碳酸钠,最佳反响条件为:pH值7.5,反响时间30min,此时沉锌率为99.60%;枯燥后沉淀中锌质量分数为52.03%,折合碳酸锌的质量分数高达99.77%。

3)锌冶炼过程产生的含锌、铁的工业废水经过氧化沉淀除铁、沉淀提锌处置,该工艺不只简单易控,生产本钱较低,还以碳酸锌的方式回收锌,废水完成了循环应用,变废为宝。