铭盛环境——工业污水,工业废水处理专家,提供污水处理解决方案

东莞市某半导体公司生活污水统一排入市政污水管网,厂内建有电镀工业废水处理站,主要用于处置车间生产废水、公用辅助设备废水,设计总处置范围2000m3/d。由于废水水质成分复杂,依据车间的生产工艺特性,将不同生产线的废水分类搜集处置。本工程废水共分为9类,依据各类废水的水质特性实施分类处置。

1、废水处置工艺选择

1.1 A类废水

该类废水主要含水基切削液、硅粉及金粉,水量388m3/d。PH值6-9,同时含有一定的有机污染物。水质相比照较简单,主要污染物浓度及电导率较低。设计采用“气浮处置系统+水解酸化池+MBR+活性炭过滤罐”的处置工艺,处置后的水全部回用。应用溶气罐产生的微小气泡附着在悬浮物颗粒上,可以将绝大局部悬浮物去除;后续经过水解酸化降解水中的有机物,最后经过MBR膜及活性炭过滤罐的过滤截留后,泵至车间纯水系统回用。浮渣中的贵金属经过板框压滤机脱水后回收应用。

1.2 B类废水

该类废水主要为车间纯水系统的浓水,水量98.5m3/d。电导率适中,污染物较少,PH值6-9;可用于废水处置站的配药用水,剩余局部泵入C类废水调理池。

1.3 C类废水

该类废水主要为车间纯水系统的浓水及高压射水,水量283.9m3/d。电导率较低,PH值8-9;其污染物成分也比拟简单,主要为TP(浓度15-20mg/L)、COD(浓度≤80mg/L),采用“混凝沉淀+MCR+RO系统”的处置工艺。混凝沉淀去除TP及局部COD;MCR进一步截留水中的悬浮物及有机物,MCR出水进入RO处置系统;RO产水回用,浓水进入F类废水调理池。

1.4 D类废水

该类废水主要为车间除油洗水,水量284.2m3/d。其电导率适中,PH值8-9;水质相对容易处置,主要污染物为TP(浓度1-5mg/L)、COD(浓度≤30mg/L)。采用“混凝沉淀+MCR+RO系统”的处置工艺,混凝沉淀去除TP及局部COD;MCR进一步截留水中的悬浮物及有机物,MCR出水进入RO处置系统;RO产水回用,浓水进入F类废水调理池。

1.5 E类废水

该类废水主要为镀锡洗水与酸蚀洗水,水量568.4m3/d。废水中污染物浓度品种较少,主要污染物为重金属离子(Cu2+离子浓度20-50mg/L,Sn2+≤30mg/L),电导率适中,水质相对容易处置。采用“混凝沉淀+MCR+RO系统”的处置工艺。混凝沉淀去除重金属离子及局部COD,MCR进一步截留水中的悬浮物及有机物,MCR出水进入RO处置系统;RO产水回用,浓水进入F类废水调理池。

1.6 F类废水

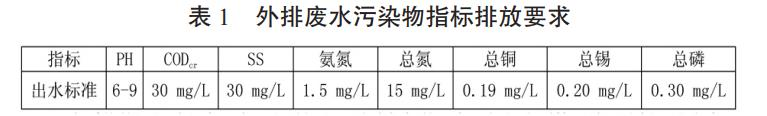

该类废水主要为厂内办公及车间空调排水、楼顶废气处置系统的喷淋水及C、D、E类废水的RO浓水,水量279m3/d,废水处置后外排(排放规范见表1)。废水有机物含量相比照较低(COD≤100mg/L),但废水排放规范对COD指标的请求较严厉。由于废水的可生化性相对较差,仅靠常规的生化处置COD很难稳定达标,需求增加深度处置工艺。此外,由于废水水质成分比拟复杂,请求处置工艺既能去除废水中的重金属,也能去除水中的TP。分离各种工艺的优缺陷,设计采用“微电解+混凝沉淀+厌氧+缺氧+好氧MBR+臭氧氧化+生物碳滤池”的工艺处置后达标排放。

1.7 G、H、I类废水

该类废水主要为包括除油母液、活化槽液及酸蚀槽液,水量2.1m3/d。有机污染物浓度极高(除油母液COD高达30000-40000mg/L),电导率超高(电导率在20000-40000Us/cm),强酸强碱(活化槽液及酸蚀槽液PH值≤2,除油母液PH值10-12),重金属含量高(酸蚀槽液中的Cu2+含量高达20000mg/L)。这三类废水处置难度极高,但水量比拟少,分类搜集后采用“MVR强迫循环蒸发处置系统”,设计6倍浓缩比,处置后的浓缩液委外处置,水蒸气冷却后进入F类废水调理池。

2、系统运转剖析

2.1 A类废水

该类废水水质较为简单,主要污染物为SS、COD,且浓度较低。废水经过处置后泵入车间纯水系统回用。该类废水经过水解酸化池、MBR及活性炭过滤罐后,SS及COD根本能够满足车间纯水系统的预处置请求。但车间纯水处置系统对进水中的电导率的请求比拟高,由于采用有气浮处置系统,需求经过投加酸碱调理PH值,同时需投加PAC及PAM以提升气浮效果。该系统运转期间屡次呈现加药量过大,造成出水电导率偏高,达不到车间纯水系统的预处置请求,从而无法回用,只能进入应急池内,随后泵至F类废水调理池。

针对上述情况,在系统运转过程中,除了增强日常巡视及检测之外;还应依据出水电导率肯定加药量的范围,实施定量投加。同时废水处置站配药间的配药浓度(PAC浓度10%,PAM浓度0.5%)不应呈现较大的动摇,一旦配药浓度超越常规的浓度,系统加药量偏高,将会造成出水中的电导率偏高。

2.2 B、C、D、E类废水

这几类废水中的主要污染物为COD(≤100mg/L)、Cu2+(10-50mg/L)、Sn2+(≤30mg/L)、TP(10-20mg/L),经过“混凝沉淀+MCR+RO系统”工艺处置后,浓水进入F类废水调理池,过滤水进入车间纯水处置系统。由于MCR出水进入RO处置系统,因而本工艺对MCR的运转管理至关重要。MCR膜池随着不时的过滤截留,膜池中的污染物浓度逐步增加,如不能有效的控制膜池内污染物浓度,MCR产水污染物浓度也会随之增加,进而会惹起RO前段的保安过滤器的过快梗塞(主要是可溶解性有机物),造成RO系统的产水量降低,影响整个系统的中水回用率(>82.3%)。

因而,为防止上述状况,运转过程中除了定期排出膜池中的高浓度废水外,需求增设一套回流系统,将膜池内的水连续的回流至系统前段的调理池内,经过混凝沉淀作用对污染物实施二次沉淀。关于膜池内废水的更新周期,与膜池的容积、废水水质及水量有很大的关系,运转过程中需求依据实践状况调整。

2.3 F类废水

该类废水主要污染物为COD(≤100mg/L)、TP(≤20mg/L)、Cu2+(≤10mg/L)、Sn2+(≤10mg/L),该废水经过处置后外排(排放规范见表1),是整个废水处置系统独一的外排水,采用“微电解+混凝沉淀+厌氧+缺氧+好氧MBR+臭氧氧化+生物碳滤池”。废水中的有机物含量低,且生化性比拟差,经过前段的微电解提升可生化性后,经过后续的生化、高级氧化及生物碳滤池后,出水COD通常在20mg/L左右,大多数状况下18-25mg/L之间,可以满足排放规范。Cu2+、Sn2+、TP经过混凝沉淀后都能满足排放规范。

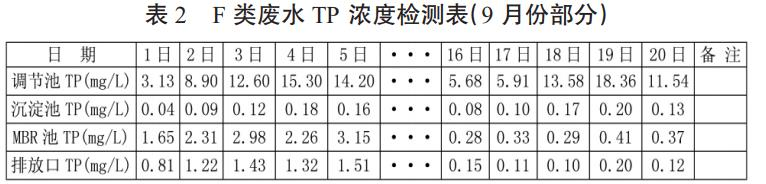

在系统的运转过程中,有一段时间呈现总磷超标的现象,依据水质检测结果剖析,进水中的TP浓度通常≤20mg/L,经过混凝沉淀后的TP≤0.2mg/L,而出水TP在1.0mg/L左右(详细水质数据详见表2)。

由于进水中的COD浓度偏低,而且有机物可生化性比拟差。因而,生化处置系统对TP根本没有去除率,TP主要还是依赖加药及沉淀作用去除。由表2检测数据剖析可知,调理池中的TP浓度动摇比拟大(主要是遭到车间生产周期及应急池泵入F类调理池水质状况的影响),在经过混凝沉淀后TP浓度根本稳定在0.2mg/L以下。9月01日至09月14日间,MBR膜池采用不定期的排泥方式运转,详细的排泥周期依据MBR膜的运转状况及膜池的污泥浓度肯定。依据水质检测数据显现,该期间MBR膜池的TP浓度根本在2-4mg/L之间,出水TP浓度根本在1-2mg/L之间,远超排放规范。

针对上诉异常情况,经过对废水水质检测数据剖析,出水口TP超标主要是由于MBR膜池内TP浓度不时的浓缩升高,同时MBR膜自身对总磷不具有截留作用(吸附于悬浮物中的TP除外,MBR经过对悬浮物的截留作用能够去除局部TP),MBR产水中的TP浓度也随之升高,造成排放口TP超标。现场及时调整污水处置站原有的运转方式,将MBR膜池的排泥泵分出一条支管,将膜池内的废水连续回流至F类废水调理池,即对MBR膜池较高浓度的含磷废水实施二次混凝沉淀,以去除系统中的TP。系统经过调整后,依据9月15日至09月20日间的检测数据剖析,经过控制MBR膜池内总TP的浓度,能够确保系统出水中的TP稳定达标。

3、结语

电镀工业废水处理系统出水能否稳定达标,日常运营起着决议性作用。特别是电镀废水作为工业废水中污染比拟严重的行业,必需增强日常管理,确保车间废水可以依照请求实施分类搜集、分类处置,防止呈现混排现象。同时系统对进出水水质定期检测,经过剖析水质数据,可以发现系统运转中的异常状况,并能及时采取应对措施,防止呈现出水不达标的状况。