铭盛环境——工业污水,工业废水处理专家,提供污水处理解决方案

造纸产业是与国民经济和社会事业开展关系亲密的重要根底原资料产业,其生产是以木材加工剩余物、竹子、农业秸秆等原生植物纤维和废纸等再生纤维为原料,经过化学、机械等办法生产纸浆,再以纸浆为原料生产纸和纸板。制浆造纸生产流程长,水作为纤维和化学品的载体,贯串整个工艺过程。

植物纤维是由纤维素、半纤维素、木素三大组分,以及脂肪酸、小分子碳水化合物、无机物等少量组分组成,在废纸原料中除上述组格外,还含有填料、助剂、塑料等夹杂物。这些组分在酸、碱、高温等外界条件影响下发作降解溶出,进入各生产工序的水体中,就产生了水污染。废水污染水平跟有机组分降解量,也即纤维原料应用率(得率)亲密相关,得率高,有机组分降解少,水污染物产生量相对较低。2000年前,我国造纸工业纸浆产量的50%以上是以非木材纤维为原料,根本上采用得率仅有40%左右的化学法制浆生产的,且漂白过程为低浓含氯漂白,再加上企业范围小、技术配备程度落后、废水处置不到位,对环境形成了严重污染。这一污染问题随着造纸产能的快速增出息一步凸显,到2007年到达峰值,COD和废水排放总量分别占全国重点行业排放总量的34.74%和19.25%,高居榜首,成为我国工业水污染防治的重中之重。

2008年,原国家环保部出台新的《制浆造纸工业水污染物排放规范》(GB3544—2008)。规范请求,2008年新建及2011年之后一切制浆和造纸结合企业,外排废水量和COD排放浓度限值需到达40m3/t、90mg/L,特别地域更是低于25m3/t浆和60mg/L,仅为原排放规范的1/8~1/5,一举把我国造纸行业的水污染物排放请求提升到国际最严的规范行列。在严厉的环保请求下,大局部企业选择经过增强废水处置力度,增加末端废水三级深度处置,以期快速完成达标。2008—2010年短短3年间,造纸工业废水处理设备年运转费用就从46.2亿元升至64.9亿元,增加了18.7亿元,年均增长12%,废水处置费用更占到利税总额的13%。很显然,完整依赖水污染末端管理,水处置设备运转本钱高,企业难以接受,而且处置过程难度大、排放超标风险高。

基于此,笔者提出以综合本钱最优为目的,将清洁生产和末端管理相分离,以源头和过程控制为主、辅以末端管理的水污染全过程控制新形式。经过多年的工程理论,证明这是一种契合造纸行业污染防治的正确办法,推进了造纸行业绿色转型晋级和可持续开展,助力国家生态文化建立。

一、水污染全过程控制理论及其内涵

环保问题不断是造纸行业开展过程中十分重要和紧迫的工作,也是一项必需承当的社会义务。在环境倒逼之下,造纸行业环保设备日臻完善,水污染管理程度也逐渐提升,污染问题得到有效遏制。但在环保请求越来越严厉的大趋向下,特别是可持续开展的施行,传统以“先污染、后管理”为根本特性的“末端管理”形式局限性愈加显现,主要表如今:末端管理是生产过程的额外担负,增加生产本钱,企业没有积极性,末端管理不能根治污染,常常产生污染物转移,形成二次污染,末端管理治本不治标,不能处理资源耗费高的问题,只注重末端,人为把污染控制和生产分割开来,形成生产管理中环境和生产“两张皮”。因而,采用传统末端管理方式难以减少污染物的排放,无法满足国家对水污染物总量控制的更高层次请求,也不能从基本上处理造纸行业环境污染问题。

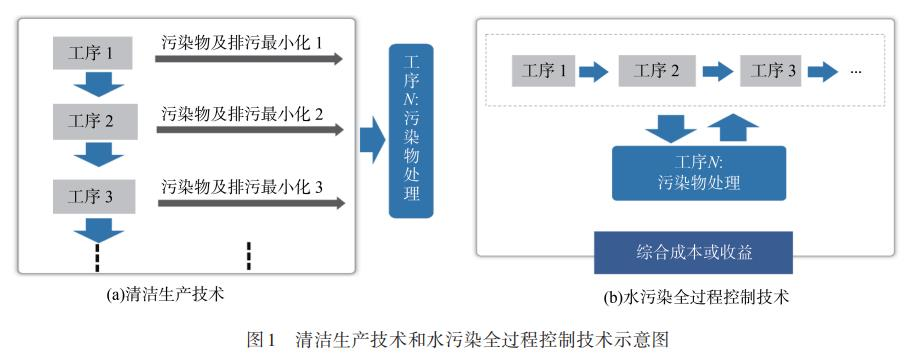

水污染全过程控制,是基于生产过程可能产生的特征污染物生命周期(LCA)剖析,从原料、生产和废水全过程等动手,以综合本钱最小化为目的,经过毒性原料或介质替代、原子经济性反响、高效别离、废物资源化、污染物无害化、水分质分级应用等技术办法的综合集成,完成水污染物稳定到达国家/行业/中央排放规范。水污染全过程综合控制内涵包括2个层次,一是基于水污染减排的清洁生产(1),二是基于满足环保排放规范的废物无害化处置(2),这两个层次也把常规意义上的“(1)+(2)”加法叠加变成“(1)×(2)”的乘法叠加,产生了倍增效应(见图1)。

水污染全过程控制不过度追求每一个工序的污染物及排污的最小化,而是将过程污染物的构成与末端污染物管理难易分离起来,把末端管理工序作为生产工序的一个环节,统筹思索本钱或收益,以完成综合本钱最优、毒性风险最小、稳定达标的目的。

二、水污染全过程控制技术应用理论

水污染全过程控制技术的施行主要分三步,首先必需对生产全过程实行深化解析,控制产污环节及其废水特性以及污染迁移途径,挑选出需求优化的关键单元,其次,采用清洁工艺替代、单元过程强化等措施,完成源头减量或污染物无害化,最后,实行技术集成优化和经济性评价,构成最优的集成技术体系。

2.1 化学法制浆水污染全过程控制技术

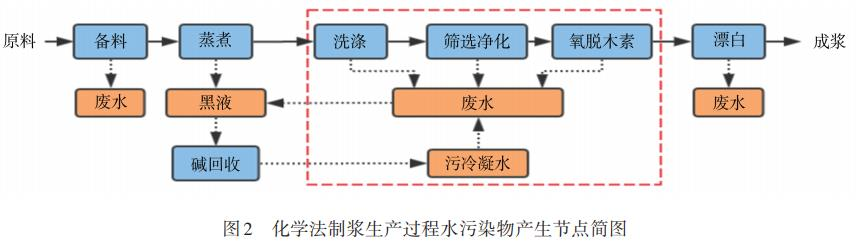

化学法制浆的水污染产生环节主要包括备料、蒸煮、洗濯、挑选净化和漂白(如图2所示),其中漂白废水量最大,达30~50m3/t浆,这局部废水CODCr浓度为2000~4000mg/L,且含有较高浓度的AOX,直接送废水处置站,其次是蒸煮提取产生的黑液,普通在8~10m3/t浆,CODCr浓度高达100000~150000mg/L,这局部废水送碱回收系统实行资源化处置,再次是挑选废水,采用封锁挑选产生的废水多在6~8m3/t浆,其废水多呈碱性且COD浓度不高,普通都是逆流回用,并送碱回收系统处置,最后是备料洗濯水,通常洗濯木片废水产生量2~3m3/t浆,其废水泥沙含量较高,且含有少量有机溶出物,这局部废水直接送废水处置站。显而易见,化学法制浆源头减排的关键在于黑液的高效别离和漂白废水的减量。

黑液在纤维中有3种存在方式:一是游离水,约占70%,二是吸附水,约占20%,还有一局部是分离水,约占10%。纸浆保水值越高,吸附水和分离水就越难脱出,黑液提取率就低,被带入漂白段的木素等污染物含量就高。麦草浆等非木材纤维纸浆滤水性差,常规真空洗浆机主要依托水腿产生真空,只能脱出游离水和局部吸附水,其黑液提取率普通只要85%左右,造成较多的黑液进入漂白段,增加漂白难度和漂白废水污染,关于木浆,因滤水性好,黑液提取率较易到达90%~95%,但要完成99%的提取率,难度也很大。众所周知,黑液提取率越高,纸浆越洁净,对后续漂白越有利,因而要减排,必需尽可能多地脱出分离水。分离水用传统的“稀释-扩散-抽滤”方式很难脱出,且效率太低,只要采用外力实行“压滤”强迫置换,因而能够在原洗浆机的根底上,增设或交换改成挤压洗浆设备,如单螺旋挤浆机、双辊挤浆机,对提取实行单元强化。

经过近20年的国产化应用推行,中浓氧脱木素技术及中浓漂白技术已在行业内普遍采用,漂白废水量从传统CEH漂白的100~150m3/t浆降至目前的30~50m3/t,为造纸行业减排发挥了重要作用。但相对其他生产工序,漂白废水排放量最大,在制浆废水中占比最高,所以仍是减排的关键。针对漂白废水的进一步削减难题,一是进一步提升漂白浓度,从现有的10%提升到15%,二是将氧脱木素和蒸煮作为一个整体,实行协同深度脱木素,在坚持纸浆质量的同时,取得更低硬度的未漂白浆。关于前者,漂白浓度提升后,纸浆流体化更为艰难,且对操控请求极高,因此不只要处理更高浓度下纸浆的流体化问题,而且还要对中浓保送系统的控制实行优化,降低操作难度,保证生产顺利实行。关于后者,除了要改良蒸煮过程完成扩展脱木素,关于氧脱木素也能够采用参加过氧化氢、单塔改双塔等强化措施,此外,有条件的企业还能够增加臭氧漂白。经过这些措施,不只能够进一步提升纸浆的可漂性,降低二氧化氯用量,减少废水毒性,而且漂白废水的可回用性增加,废水量可削减至20m3/t浆,废水CODCr浓度也可降到1000mg/L,极大地降低了末端管理难度和水处置本钱。

2.2 化学机械法制浆水污染全过程控制技术

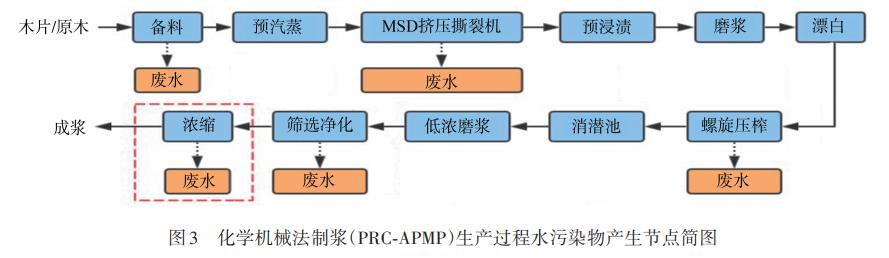

化学机械法制浆的水污染产生环节主要包括备料、挤压撕裂、漂白、挑选净化(如图3所示),至于浓缩产生的废水,因这局部水根本上全部回用不排放,所以不予思索。在这些排污点中,漂白产生的压榨洗濯废水量最大,约10~15m3/t浆,废水中细小纤维等SS含量较高,CODCr浓度约10000mg/L,其次是挑选净化产生的尾渣水,约有6~8m3/t浆,这局部水含有粗纤维、泥沙等杂质,SS含量很高,再次是备料洗濯水,普通为2~3m3/t浆,最后是挤压撕裂机产生的废水,约有1m3/t浆,其废水中粗纤维含量高。这些废水常规处置方式都是直接排到废水处置站,废水量达20~30m3/t浆。固然与化学法制浆相比,化学机械法制浆废水量和污染负荷大幅降低,但由于各工序废水特性差别不大,并不能像化学法制浆那样把高污染的黑液单独别离出来送碱回收系统,所以其废水COD浓度反而比化学法制浆中段废水高好几倍,直接水处置无法到达现行排放规范请求,因而必需创新废水处置办法。

采用蒸发焚烧处置是处理化学机械法制浆废水污染的有效方式,但需求处理蒸发能耗问题,以及蒸发过程产生的结垢问题。降低蒸发能耗有两个方面,一是降低送蒸发废水量,二是采用高效的蒸发器,在降低废水量方面,重点是实行水循环网络优化,经过工艺改良和循环水深度净化处置,提升回用率,送蒸发水量可降至10m3/t以下,在蒸发方面,采用新型高效低耗机械蒸汽再紧缩蒸发器(MVR)实行低浓蒸发,再分离多效蒸发能够显著降低蒸发费用。蒸发处置需求处理的另一个关键问题是蒸发结垢,由于化学机械法制浆SS含量特别高,极易结垢,因而需求对MVR蒸发器实行特殊设计或顺应性改造。工程理论证明,采用这种水污染全过程控制方式,能够完成废水的资源化应用,绿色环保。

2.3 废纸制浆与造纸过程水污染全过程控制技术

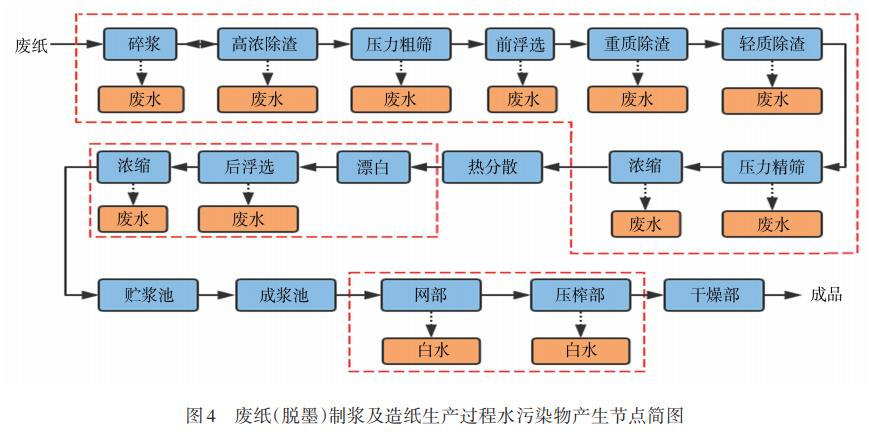

废纸制浆过程主要是一个纤维别离净化过程,因废纸的品种、来源、处置工艺、脱墨办法及废纸处置过程的技术配备状况的不同,排放的废水特性差别很大,其中脱墨制浆过程废水量和废水污染最大,因而本文以脱墨制浆为例实行阐明,如图4所示。废纸(脱墨)制浆与造纸生产过程水污染物产生的主要环节有碎浆-前浮选工序(包括碎浆、除渣、粗筛、前浮选、浓缩)、漂白-后浮选工序(包括漂白、后浮选、浓缩)、抄纸工序(包括网部、压榨部)。其中,碎浆-前浮选工序产生的废水量最大,排放量约为20m3/t浆,CODCr浓度达4000~6000mg/L,且废水中细小纤维、胶黏物含量高,其次是抄纸白水,纸机产生的多余白程度均为13m3/t浆,这局部水普通经处置后全部回用到制浆车间,再次是漂白-后浮选工序,普通在8m3/t浆。因而,从生产全过程来看,废纸(脱墨)制浆与造纸源头减排的关键在于降低浮选脱墨废水量、提升水循环应用率。

减少废水量首选措施就是提升处置浓度,比方高浓碎浆,不只节水、俭省化学品,而且高浓度能够增加纤维与纤维的互相摩擦,有助于油墨从纤维上零落,同时防止非纤维杂质被碎解成细小颗粒,进而减少废水中胶黏物的浓度。第二个办法就是介质替代,碱性脱墨是最常用的脱墨办法,但在碱性条件下,不只环境污染大,而且胶黏物容易被碎解成难以去除的微细物质,造成废水阴离子渣滓累积,影响循环回用,采用近中性脱墨技术,则能够克制上述弊端,经过优化多组分中性脱墨剂配方和碎浆浮选工艺,能够减少微细胶黏物产生,降低废水量和COD产生量,而且综合本钱也比碱性脱墨的低。此外,还需求强化废水梯级循环回用,经过集成应用阴离子渣滓捕捉剂和改性助留剂,多圆盘白水过滤与三级微气浮技术,处理循环水中胶黏物的累积产生的不利影响,既提升了水反复应用率,同时还能够回收大量的细小纤维。经过以上措施,能够将废纸(脱墨)制浆与造纸的外排废水量降至10m3/t浆纸以下,CODCr浓度降至2500mg/L以下,后续末端管理的压力大为降低。

三、结语

我国制浆造纸工业已进入成熟开展期,水污染防治也由粗放型浓度控制向总量控制、质量控制转变,很难再从单个单元或依托单一技术完成深度减排。当前造纸行业竞争剧烈,普遍存在利润空间小、本钱过高的理想,施行水污染防治更需求全局战略,充沛思索技术的先进适用性、经济牢靠性、管理效果长效性,分离企业实践,量体裁衣,综合采用不同技术,并实行组合与集成,施行污染全过程控制,最终完成环境维护和经济开展双赢。