铭盛环境——工业污水,工业废水处理专家,提供污水处理解决方案

精细化工工业是国民经济重要的支柱性产业,在生产过程中产生的精细化工有机废水具有成分复杂、有毒有害物质多、污染物浓度高、生物降解难度大等特征,其综合管理不断是环境范畴的一大难题。特别高盐、高有机污水目前处置艰难,已成为限制行业开展的瓶颈。

某化工公司是一典型的小型精细化工企业,产品为工业和民用两类配方型清洗剂或消毒剂,生产方式为间歇式生产,每生产1釜产品后需对反响釜实行清洗,随着生产产品的不同,产生了酸性污水、碱性污水、含碘消毒污水3种清洗污水。这3种污水的含盐量高、COD高、磷酸盐含量高、外表活性剂含量高、水量和水质动摇大、处置难度大,消毒污水还具有色度高和含碘高的特性。正是由于这些特性,无法直接排入园区污水处置系统,只能由企业自建污水处置设备,处置至到达园区接纳规范。

该企业在生产设施投产时依据产品种类和污水特性建有1套小型污水处置设备,处置出水满足工业园污水接纳规范(COD≤300mg/L,PO43-≤3.0mg/L)。但随着产品种类增加和产量提升,污水量和水质发作很大变化,远远超越处置设备的处置才能,出水COD逸600mg/L,PO43-逸20mg/L,污泥产生量也越来越大。而园区接纳的企业排污水需到达国度一级排放规范,所以对工业污水处理设备实行提标改造势在必行。

依据企业目前的生产特性、污水水质以及场地的限制,本工程采用低温蒸发结合臭氧催化氧化短流程处置工艺,处置后出水COD≤30.0mg/L、PO43-≤0.5mg/L、浊度≤6.0mg/L、色度接近0,到达国度一级排放规范。出水回用于工业品生产和和反响釜清洗,蒸发浓浆也回收用于工业品原料,完成了资源化应用。

一、原有污水处置设备及运转情况

该企业生产设施建成投产时,产品种类少、产量小、污水量和水质动摇大,3种污水每天产生量各约1.0~3.0m3,COD为270~4500mg/L、PO43-为100~370mg/L,企业依此水质条件和园区污水接纳规范设计建立了处置设备,污水处置设备采用间歇式运转,过程控制相对落后,采用人工剖析和控制。

1.1 原污水处置设备设计参数及工艺流程

1.1.1 设计参数

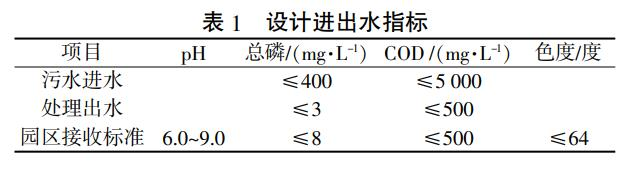

原处置设备设计处置量为10m3/d,设计进出水指标见表1。

1.1.2 工艺流程

由于污水水质随产种类类不同动摇较大,故原处置设备依据混合污水COD和磷酸盐质量浓度不同采用2种处置工艺院Fenton处置工艺和PAC脱磷处置工艺。

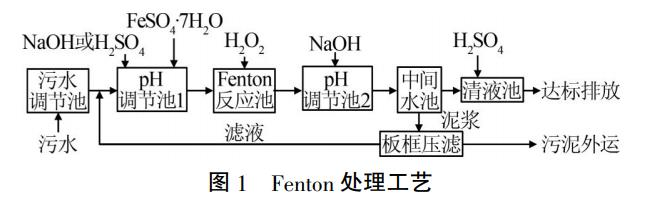

(1)Fenton处置工艺。当混合污水COD与磷酸盐质量浓度都超越园区接纳规范时,采用Fenton处置工艺,工艺流程见图1。

由图1可知,3种污水进入污水调理池混合后,依据COD和总磷剖析结果,泵入pH调理池1,用NaOH或H2SO4调理pH为3.0~5.0,然后参加FeSO4窑7H2O,混合平均后泵入Fenton反响池,参加H2O2,应用Fenton反响降低污水的COD,反响产生的Fe3+与PO43-分离到达脱磷的目的,待COD契合园区接纳规范,将污水泵入pH调理池2,用NaOH调理pH为9.0~9.5,然后泵入中间水池,残留的Fe3+在弱碱性条件下产生沉淀,与除磷产生的污泥一同沉淀下来,中间水池清液进入清水池,用H2SO4调理pH,达标后排放,沉淀物经板框压滤机脱水,污泥外运处置,滤液则泵回pH调理池1中。

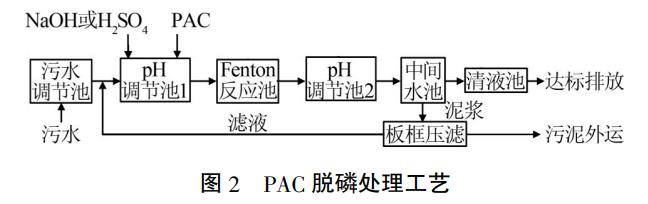

(2)PAC脱磷处置工艺。当混合污水仅磷酸盐超越园区接纳规范,COD不超标时,则采用PAC脱磷处置工艺,工艺流程见图2。

由图2可知,3种污水进入污水调理池混合后,依据COD和总磷剖析结果,泵入pH调理池1,用NaOH或H2SO4调理pH为6.5~7.5,然后参加PAC,混合平均后依次泵入Fenton反响池和pH调理池2,应用PAC的絮凝作用到达脱磷的目的,在此两池中实行充沛混凝反响后泵入中间水池,中间水池用作廓清池,混凝反响后的污水在其中充沛廓清,出水达标后进入清液池达标排放,沉淀物经板框压滤机脱水后,污泥外运处置,滤液则泵回pH调理池1中

1.2 原污水处置设备的运转状况

原处置设备投运初期(2~3a),运转稳定、出水水质满足园区污水接纳规范。但运转过程中会产生很多含水率逸70%的污泥需外运处置,大大增加了污水处置费用。采用人工剖析和人工过程控制,也增加了劳动强度和出水水质的不肯定性。

随着产品种类增加、产量提升,每天产生的污水量增至约15~20m3,水质也发作很大变化,原处置设备无法满足现污水量和水质的处置请求,主要表现为:(1)污水量远超原处置设备的设计处置才能,(2)3种污水的COD、磷酸盐远超原污水处置设备的设计进水水质指标。为达园区接纳规范,需实行屡次Fenton处置,不只耗费大量FeSO4窑7H2O和H2O2,还产生大量需外运处置的污泥。(3)污水中外表活性剂浓度高,容易产生泡沫,影响处置设备的正常运转。

二、低温蒸发结合臭氧催化氧化工艺的研讨及工业化理论

2.1 现污水水质剖析

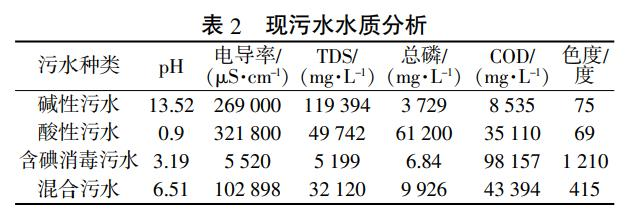

现污水水质剖析见表2。

由表2可知,3种污水呈高含盐量、高COD、高磷酸盐含量的特性,含碘消毒污水含碘量和色度大,污水污染源品种多,组成复杂。

2.2 低温蒸发结合臭氧催化氧化处置工艺的研讨

笔者依据实验研讨,肯定出负压低温蒸发结合臭氧催化氧化的短流程处置工艺,即在一定真空度、较低温度下,对混合污水实行蒸发预处置,蒸发出水再采用臭氧催化氧化实行深度处置,催化剂采用氧化铝基Mn-Fe-Cu负载型催化剂。

2.2.1 温度和真空度对蒸发预处置效果的影响

在不同温度、不同真空度下实行蒸发预处置,对现污水的预处置结果见表3。

由表3可知,低温蒸发处置的脱磷效果明显,磷酸盐脱除率到达100%。随着温度的升高,蒸发出水COD去除率降低,出水COD呈阶梯式逐步升高,其中30℃升至50℃的出水COD升高得较少,而升至60℃时则急剧升高,但60℃升至70℃的出水COD升高得不多。随蒸发温度升高,出水浊度和色度也逐步升高,其中30℃升至40℃时,出水浊度和色度升高较小,40℃升至50℃时出水浊度和色度升高明显,50℃后出水浊度和色度简直稳定。

2.2.2 臭氧投加质量浓度对不同温度蒸馏出水深度处置效果的影响

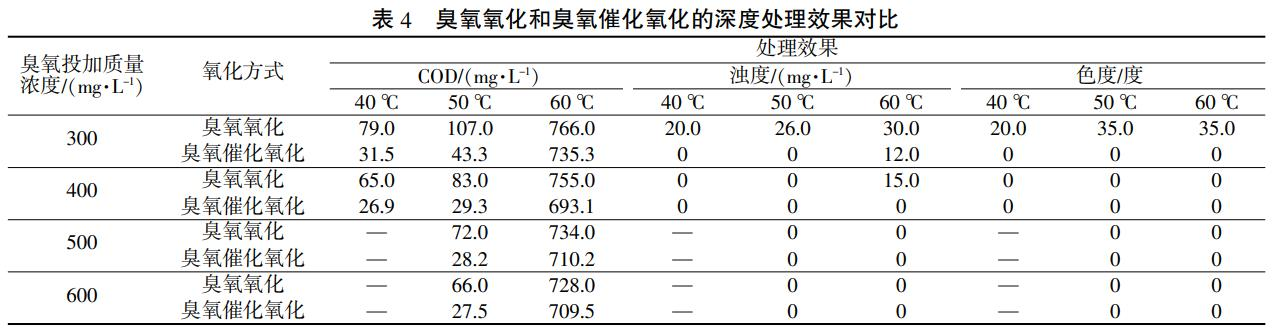

用40、50、60℃条件下的蒸发出水作为实验用水,将蒸发出水调理pH为8.5~9.5后,采用臭氧氧化和臭氧催化氧化实行深度处置,比照2种办法在不同臭氧投加质量浓度下的深度处置效果,结果见表4。

由表4可知,对蒸发出水实行臭氧氧化深度处置,随着臭氧投加浓度的升高,出水COD逐步降低,浊度和色度降低明显,催化剂的运用提升了臭氧的氧化效率,COD去除率和降浊、脱色效率明显提升。在催化剂作用下,对40℃和50℃的蒸发出水深度处置,臭氧投加质量浓度为300mg/L时,出水水质即可到达一级排放规范,臭氧投加质量浓度为400mg/L时,出水COD≤30mg/L,色度和浊度为0,可用作生产用水,而对60℃的蒸发出水深度处置,即便在高浓度臭氧条件下,出水也无法到达一级排放规范。

2.2.3 不同温度负压蒸发处置的技术经济性剖析

综合预处置和深度处置的实验结果发现,随着蒸发温度的升高,为达标排放或回用,需提升深度处置臭氧投加浓度而增大了处置本钱,以至增大了处置难度,60℃以上的蒸发出水,臭氧氧化处置已很难到达一级排放规范。蒸发温渡过低,则需提升真空度而增加动力本钱,气温较高还需降温处置。因而,30~50℃是负压低温蒸发预处置经济可行的温度范围。

对30~50℃的蒸发出水采用臭氧催化氧化深度处置,臭氧投加质量浓度为300mg/L时出水水质已达一级排放规范,臭氧投加质量浓度为400mg/L时出水水质已契合工业类产品生产用水。因而,臭氧投加质量浓度宜控制为300~400mg/L。

2.3 低温蒸发结合臭氧催化氧化一体化处置设备

将研讨肯定的低温蒸发结合臭氧催化氧化处置工艺组合成挪动式橇装一体化处置设备,各节点水质采用在线剖析,完成全过程自动控制。一体化处置设备具有以下特性院(1)流程短、占地少、自动化水平高,(2)蒸发浓浆和出水回用,完成”零排放”,防止危废外运处置,(3)停用Fenton处置和絮凝处置,防止产生二次污泥带来的危废,(4)停用H2O2,有利于平安及企业久远开展。

2.3.1 工艺流程

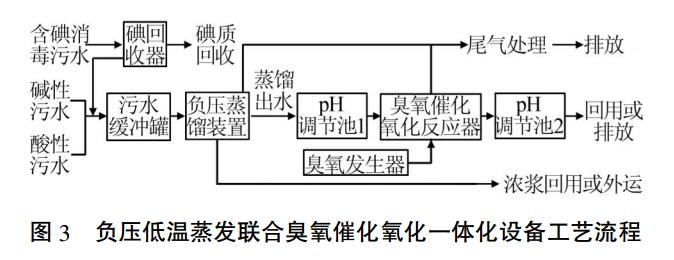

一体化处置设备的工艺流程见图3。

由图3可知,含碘污水在碘回收器中,应用余热(热水或废蒸汽)将含碘污水加热,使碘质升华,再采用污水作为冷却介质冷却后回收,脱碘后的污水和碱性污水、酸性污水混合进入污水缓冲罐,缓冲罐中的混合污水泵入负压蒸发设施实行蒸发处置,蒸发冷凝水流入pH调理罐1中调理pH为8.5~9.5,然后泵入臭氧催化氧化反响器中实行深度处置,浓浆回用,经臭氧催化氧化处置后的污水泵入pH调理罐2中调理pH后外排或直接回用。

2.3.2 主要设施及参数

(1)碘回收器。1台,316不锈钢,直径1.4m,高1.5m,底部设盘管式水(汽)加热管、紧缩空气管,上部装置同样材质的冷凝器,污水作为冷凝器的冷却介质对升华后的碘质冷却回收,在常压、温度为45~75℃条件下运转。

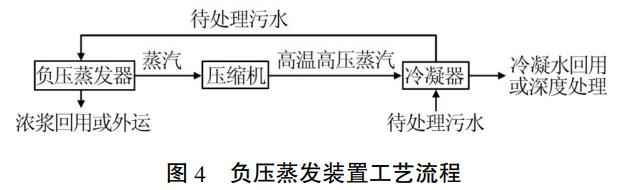

(2)负压蒸发设施。蒸发设施包括蒸发器、真空泵、供水泵、紧缩机和冷凝器等部件。蒸发器2台,316不锈钢,容积3m3,上部采用圆柱形,直径1.5m,高1.6m,内置纵向排列的盘管式加热器和自清洗组件,下部采用圆台形,便于浓浆排放,运转温度为30~50℃,运转真空度-80~-100kPa,污水由圆柱形底部采用文氏射流注入,低温蒸汽从顶部抽出。蒸发设施工艺流程见图4。

由图4可知,在蒸发设施中,污水在一定温度和真空度下,在蒸发器中被蒸发,蒸发出的低温蒸汽进入紧缩机被紧缩,以提升其温度、压力、热值,然后进入冷凝器与待处置的污水实行热交流,待处置污水被加热后进入蒸发器中实行蒸发处置,蒸汽则被冷凝成水后进入下一工序。

(3)臭氧催化氧化反响器。1台,316不锈钢,直径1.5m,高1.8m,中上部内置300mm厚氧化铝负载型颗粒催化剂,在催化剂格栅下方,臭氧及调理pH后的冷凝水分别经过布气管和布水管由下而上依次通入反响器,在反响器中还设置有污水和尾气的回流设施,自动反洗设施。臭氧投加量为300~400g/t,反响时间为0.5~1.0h。

(4)臭氧发作器。臭氧发作量为400g/h。

(5)pH调理罐。316不锈钢,2个,容积2m3,带不锈钢搅拌。

2.3.3 运转状况

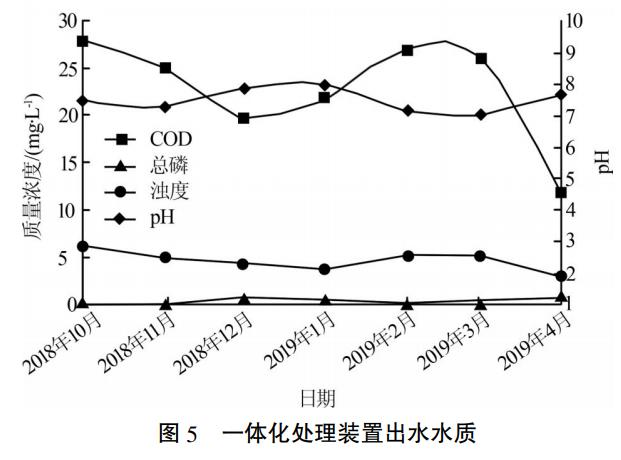

在一体化处置设施运转时,依据生产产种类类及污水回用需求,应用原处置设备的污水调理池、2个pH调理池作为3种污水的分类应急寄存池,清水池用作处置达标出水蓄水池。自2018年10月橇装式一体化设备在现场运转以来,设备运转稳定,出水COD≤30mg/L、总磷≤0.5mg/L、浊度≤6.0mg/L、色度接近0,到达回用水质规范,浓浆含水率为30%~40%,回用作工业类产品原料,完成了污水和固废的”零排放”,一体化设备配备出水水质见图5。

三、经济效益

原处置设备耗费化学品费用,每t污水约29.0元,年费用约10.585万元,日产生污泥量7m3,外运处置费用2500元/t,年处置费用630万元,动力费(水、电)1.25元/t,年费用4562.5元,年人工费30万元,合计671万元。折算至目前每天20m3污水计算,则每年处置费用为1312万元。

一体化处置设备自2018年10月开端投入运转,每t污水耗费化学品费用约0.5元,年费用3650元,动力费(水、电)39元/t,年动力费用28.47万元,臭氧处置费用15元/t,年费用约10.95万元,年人工费用10万元,合计年处置费用为40.785万元。年节约污水处置费用达1271.215万元。一体化处置设备投入运转以来,日均回用深度处置后的污水16.0m3,年节约工业水费用4.96万元,日均回收蒸发浓浆约3.0m3,年回用产品原料费用约110万元。低温蒸发一体化处置设备的应用,在完成了污水和固废”零排放”的同时,每年可经过节约和回用完成经济效益约1380.0万元。

四、结论

(1)采用低温蒸发结合臭氧催化氧化工艺处置高盐、高有机物污染、成分复杂的难处置精细化工污水,出水水质可到达一级排放规范。处置后的污水和蒸发浓浆满足生产用水水质和工业产品原料规范,将污水和浓浆回用,完成企业污水”零排放”。

(2)低温蒸发结合臭氧催化氧化工艺用于精细化工污水处置,可以处理精细化工企业高盐、高有机物污水难处置的开展瓶颈,具有很大的推行意义。