铭盛环境——工业污水,工业废水处理专家,提供污水处理解决方案

煤化工的煤气洗濯和净化等过程耗水量大,产生的废水污染物成分复杂且浓度高。我国煤化工产业多散布在内蒙古、山西和新疆等生态环境脆弱且缺水的地域,使得煤化工废水的高效处置及回用成为煤化工产业可持续开展的重要保证。煤化工废水中的绝大多数污染物是在生化处置工段被去除的,由于进入生化处置设备的水质、水量动摇及工况改动常形成出水水质不达标,以及生化处置系统自身的不稳定性,造成煤化工废水处置项目难以长周期稳定运转。

福建福州市某煤制合成氨工厂,采用3台航天炉,年产合成氨30万t,副产氢气75000m3/h。2017年6月该合成氨厂开车运转,2017年11月14日生化系统瘫痪,造成废水处置异常,不能达标排放。氨氮去除率由90%降落到50%,A池外表漂浮大量解絮污泥,O池外表漂浮大量泡沫,污泥呈现灰白色,并伴有臭鸡蛋味及腐朽洋葱味,判别系统细菌死亡。工厂将废水切入事故池(设计容量为9600m3,水力停留时间为48h),事故池高位报警后,无法再缓存更多废水,造成全厂停车。为此,该厂对造成煤化工废水生化系统细菌死亡缘由实行了剖析并采取了相应对策,使废水处置设施恢复了正常运转。

一、废水处置工艺流程

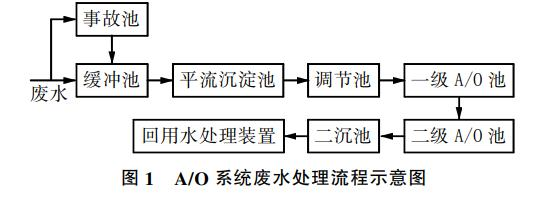

该合成氨工业废水处理单元设计范围为190m3/h,废水回用率为65%,剩余35%排污废水送至开发区综合污水处置厂。需生化处置的废水来源包括气化污水、CO变换污水、低温甲醇洗混合污水和酸性污水、SRU酸性废水、合成氨废水、火炬分液罐废水等。其中气化废水约占需处置废水总量的90%,气化废水水质和水量的动摇会对废水处置系统形成冲击。该废水处置的生化处置局部采用两级A/O系统,A/O系统废水处置流程表示图见图1。

二、事故缘由剖析

影响生化系统的要素通常包含如下几个方面:

温度:A/O系统的温度宜维持在20℃~35℃,过高或过低都会降低生化处置效果。

pH值:A/O系统pH通常控制在7~9。当pH值小于6.5时,霉菌大量繁衍,毁坏活性污泥的构造,形成污泥收缩;当pH值大于9时,细菌代谢迟缓。

溶解氧含量(DO):DO浓度与活性污泥的工作情况关系亲密,好氧池中的DO质量浓度通常在2mg/L~4mg/L,厌氧池中的DO质量浓度应小于0.2mg/L。

处置负荷量:废水中氨氮和COD含量超出设计指标或动摇较大,会对生化处置系统形成冲击。

营养物质配比:依据微生物细胞体的化学成分,通常好氧微生物C元素、N元素、P元素质量比应为100:5:1,厌氧微生物C元素、N元素、P元素质量比应为200:5:1。工业废水常常不能满足营养配比,需依据废水中缺乏的营养素加以补充。

有毒物质:有毒物质对微生物的主要影响是毁坏细菌细胞的结构物质和酶系统,使细菌由于失去活性而不能正常生长繁衍,以至直接被毒伤、毒死。有毒物质包括砷、镉等重金属和酚、氰、醛等有机物。

杂质:废水的悬浮颗粒物含量过高或硬渡过高,都会影响微生物的活性。

依据以上要素对此次事故实行了排查剖析。福州处在中国南方地域,气候暖和,废水不存在温渡过低的状况。废水处置设施前设有冷却塔,用于气温较高时对废水降温,现场不定期测水温,能保证废水在生化处置池的温度在合理范围。现场采用在线pH计实时监测并控制pH值在适合范围。开车以来,生化系统来水中的砷、镉等重金属,HCN等有机毒物和固体悬浮颗粒物含量都达标,硬度也在控制范围内。因而,扫除水温、pH、有毒物、杂质和硬度的影响,以下从DO含量、NH3-N和COD浓度、营养物质配比几方面实行剖析。

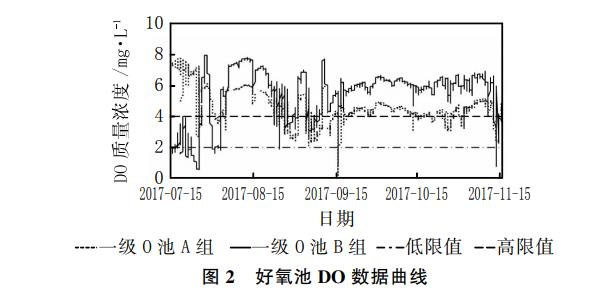

2.1DO含量

该厂对2个好氧池的DO实行了在线监控,好氧池DO数据曲线见图2。2个好氧池中的DO质量浓度长期高于上限4mg/L。事故当天好氧池的上清液水质混浊,污泥发白。因而,断定DO过高是造成此次事故的一个缘由。

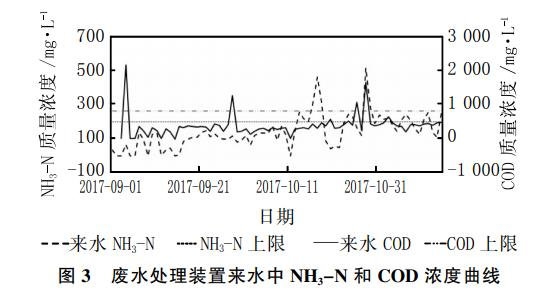

2.2NH3-N和COD浓度

该厂设计指标中规则生化系统来水中NH3-N质量浓度应小于200mg/L,COD质量浓度应小于800mg/L,NH3-N和COD含量过高会对生化系统形成冲击。NH4+是厌氧硝化的缓冲剂,但浓渡过高会对厌氧反硝化产生毒害作用,当NH4+质量浓度超越200mg/L时,反硝化过程遭到抑止。另外,有机负荷增加也会降低生化系统中废水处置的水平。该厂废水处置设施来水中NH3-N和COD监测数据见图3。由图3可知,废水处置单元的来水中COD含量超标的状况较少,而NH3-N的含量在2017年10月后超标的状况较多,且在10月份动摇大。

来水中的NH3-N主要来自煤气化单元的废水,气化废水中NH3-N主要来自气化炉中高温高压时有氮元素参与的反响。依据文献报道,保送气中的N2,维护气中的N2,以及气化剂中的N2都会参与生成NH3的反响,气化中的O/C和停留时间增加,有利于减少NH3和HCN的生成,而气化负荷的增加,会促进NH3的生成。另外,回流至气化单元洗濯合成气的CO变换冷凝液含有高浓度的NH3,该冷凝液在气化单元的循环会促使NH3在灰水中的富集。因而NH3-N的含量长期超标和动摇对生化系统会形成不利影响,这是造成此次事故的又一缘由。

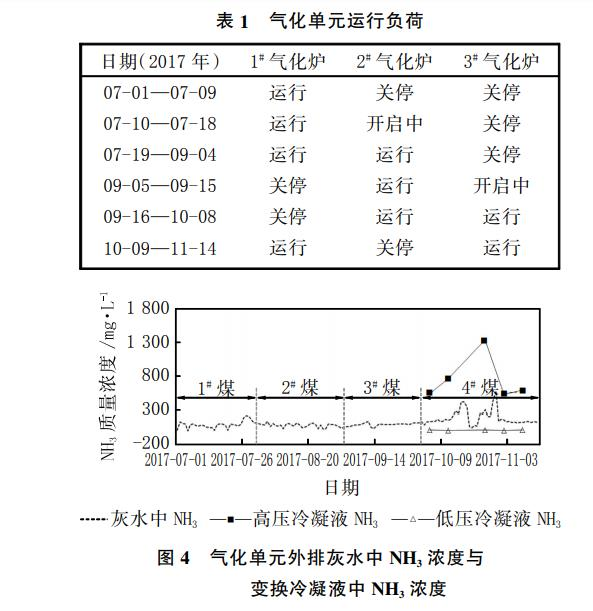

对气化单元可能影响外排灰水中NH3-N浓度的要素实行了剖析。工厂开车后,气化单元运转负荷如表1所示。高压和低压冷凝液中NH3-N的含量从2017年10月4日开端取样剖析,气化灰水中的NH3-N从开车运转以来每天离线剖析一次,截至2017年11月20日,总共改换过4次煤。气化单元外排灰水中NH3浓度与变换冷凝液中NH3浓度如图4所示。气化炉的开停情况会影响气化总负荷,不同批次的煤由于灰熔融性温度不同等缘由也会影响气化的操作条件,从而影响气化灰水中NH3-N的含量。从图4可看出,2017年10月9日前,在煤种改换和气化炉开启或停车时,气化灰水中NH3-N的含量没有呈现明显动摇,阐明气化炉的开停状况和不同煤种对灰水中NH3含量的影响较小,不会形成宏大的冲击。从10月4日到事故前,低压冷凝液中NH3-N的含量比拟稳定,高压冷凝液中NH3-N的含量动摇大。由于高压冷凝液不经过处置直接到气化单元的合成气洗濯塔用于洗濯合成气,当高压冷凝液中NH3-N动摇时,气化灰水中的NH3-N含量也遭到较大的冲击。

2.3营养物质配比

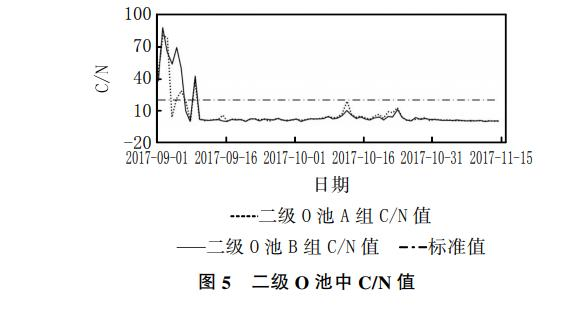

在事故发作前,该厂没有对生化系统的P含量实行检测,只要C和N的值,该厂检测的二级O池中C/N值状况见图5。由图5可知,二级O池的C/N其值长期低于规范。C源缺乏对微生物的正常代谢不利,这是形成菌群脆弱的重要缘由。

三、应对措施

事故发作后,现场立刻中止进水,经过减小曝气量,降低O池DO含量,并投加新颖甲醇补充C源,引进并投放周边市政污泥,使该厂生化系统尽快恢复生性。采取该措施一周后,废水处置设施恢复正常运转。

为避免此类事故再次发作,现场对来水增加了监测频次,废水处置设施关于来水动摇能更及时的响应。同时监测好氧池中C、N、P的含量,当其中某种营养素缺乏时,及时补充,避免营养不平衡造成的菌群脆弱。

四、结语

依据排查和剖析的结果,好氧池的溶解氧浓渡过高,碳源缺乏,以及生化系统来水的NH3-N含量超标,是造成细菌死亡的主要缘由。O池溶解氧过高时,应减小曝气量。需关注营养素均衡,当C和P缺乏时,应投加相应的营养物实行补充。

废水中的NH3-N浓度与气化外排灰水中NH3-N的浓度有直接关系,CO变换的高压冷凝液中的NH3-N浓度对外排灰水的NH3-N含量有较大影响。依据设计,当高压冷凝液中的NH3-N的质量浓度低于500mg/L时,高压冷凝液全部回到气化单元合成气洗濯塔,当NH3-N的质量浓度高于500mg/L时,常闭的旁路开启,当外排灰水中NH3-N含量过高或高压冷凝液中的NH3-N浓度动摇较大时,应加大高压冷凝液的排污量或完整排污至园区统一的污水处置厂,以减少对气化单元的冲击。