工业污水,工业废水处理免费方案咨询电话:400-699-1558,江苏铭盛环境24H手机热线:158-9646-8025

铝是十分活泼的金属,为避免外表氧化或受四周环境影响而形成缺陷,铝型材在运用前需实行外表处置。经过处置可在铝型材外表构成维护膜,该维护膜起到美观、耐腐蚀、进步机械强度和延长运用寿命的作用。铝型材外表的处置需求耗费大量的水,通常每吨铝型材的外表处置要耗费50~80 t水。铝型材外表处置产生的废水主要为酸碱废水,其中含有大量的Al3+、SO42-及少量的Ni2+、Sn2+、Cr3+、F-等,对该废水通常采用酸碱中和的办法实行处置。该废水通常呈酸性,须加碱中和,在中和过程中Al3+、Ni2+、Sn2+、Cr3+等构成氢氧化物在吸附和沉淀过程中被去除;而SO42-和F-等阴离子在混凝过程中与Ca2+、Fe2+等阳离子生成沉淀,被局部去除。铝型材外表处置的主要耗水环节为脱脂、碱蚀、中和、氧化等工序的后水洗环节,上述环节对用水的水质请求不是太高,除脱脂、中和、氧化的后水洗用水pH 需大于2,碱蚀的后水洗用水pH 需小于12 外,浊度低于50 NTU,Al3+、SO42-分别低于500、2 000 mg/L 即可满足请求。由此,笔者应用混凝+微滤膜分离组合工艺处置铝型材外表处置废水以到达回用的目的。

本研讨首先经过混凝沉淀实验肯定了组合工艺的最佳混凝剂、助凝剂及其投加量,然后调查了微滤膜操作要素对膜过滤性能的影响以及组合工艺的整体运转效果,并实行了技术经济剖析。该组合工艺能够完成节约用水、减少污染的目的,具有社会、环境和经济多重效益。

1 实验资料与过程

1.1 实验用水

实验所用设备直接安放在广东省佛山市某铝型材厂铝型材外表处置制造线综合废水调理池的旁边(该厂除含铬、镍等一类污染物的废水单独处置后进入调理池外,其他废水直接进入调理池),所用废水直接取自综合废水调理池,其水质:Al3+ 500~600 mg/L,SO42- 2 000~3 000 mg/L,浊度300~500 NTU,pH 3~5。

1.2 实验设备

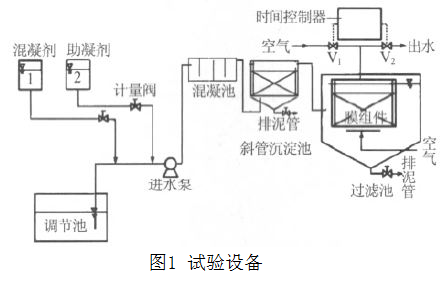

实验设备如图 1 所示。

混凝池、斜管沉淀池和过滤池的有效容积分别为30、50、80 L,微滤膜采用日本三菱公司制造的聚乙烯中空纤维膜,膜孔径0.1 μm,膜丝内径0.27 mm,外径0.42 mm,膜面积2.0 m2。膜组件直接放置在过滤池中,其下方设置空气曝气管,起冲刷膜组件的作用。膜组件出水管两端设置电磁阀,以时间控制器控制系统的出水与反曝气。

1.3 实验办法

1.3.1 混凝剂挑选实验

为了选定适宜的混凝剂及助凝剂,在探究阶段经过序批式实验对各种常用混凝剂的混凝效果实行了比拟。依据铝型材外表处置废水的特性及后续废水处置计划的需求,实验当选用浊度,Al3+、SO42-去除率及絮凝体的沉降性能作为权衡指标,以寻求最佳混凝剂及投加量。

取若干只1 000 mL 烧杯,各参加500 mL 综合调理池废水(水温和室温均在28 ℃左右),参加计量的混凝剂,参加NaOH 粉末将pH 调至8.0,然后分别向各烧杯中参加计量的助凝剂PAM;置于六联搅拌器上先以360 r/min 搅拌1 min,然后以150 r/min搅拌2 min; 静置30 min 后取上清液测试絮凝沉淀效果。

1.3.2 混凝+微滤膜分离联合实验

混凝剂与助凝剂溶液分别经过计量阀进入进水泵的吸水管路,与原水经过叶轮快速混合后进入混凝池;经慢速混合后进入斜管沉淀池;泥水分离后的上清液进入过滤池,在抽吸泵抽吸作用下经膜过滤取得过滤出水。进气阀和出水阀在时间控制器的控制下交替工作。依据混凝系统出水中悬浮物含量,每6 ~8 个周期扫除过滤池底部沉泥1 次。

2 结果与讨论

2.1 混凝沉淀实验

本研讨选用了FeCl2、FeCl3、Fe2(SO4)3、AlCl3、Ca(OH)2 5 种混凝剂,为了增加絮体的密实水平,选用PAM 作为助凝剂。混凝剂投加质量浓度分别为100、150、200、250 mg/L; 助凝剂投加质量浓度分别为2、4、6、8 mg/L。经过比照实验得出各种混凝剂/助凝剂的最佳投加量及絮凝效果,结果如表 1 所示。

由表 1 能够看出,Ca(OH)2 /PAM 的混凝效果明显优于其他几种混凝剂。当Ca(OH)2投加质量浓度为200 mg/L、PAM 投加质量浓度为4 mg/L 时,混凝沉淀后出水浊度达50 NTU,出水Al3+、SO42-分别低于18、1500 mg/L,标明采用单一混凝沉淀处置铝型材外表处置综合废水,勉强可以到达脱脂、碱蚀、中和、氧化等工序对用水的水质请求,但混凝剂投加量大,且出水水质不够稳定。

单一混凝沉淀处置是经过投加足量的混凝剂和助凝剂以使水中悬浮胶体微粒构成沉降性能良好的絮体得以去除。采用混凝+微滤膜分离组合工艺,由于微滤膜分离技术能够到达0.1 μm 数量级的固液分离程度,投加的混凝剂和助凝剂仅使胶体颗粒经过紧缩双电层脱稳即可,无需构成依托重力沉降的颗粒尺寸,这不只能够降低混凝剂和助凝剂的用量,而且较单一混凝沉淀增加了可去除的污染物范围。实验在Ca(OH)2投加量(200 mg/L)不变,但助凝剂PAM 只投加一半剂量(2 mg/L)条件下调查混凝+微滤膜分离组合工艺对铝型材加工废水的处置效果。

2.2 微滤膜周期反曝气对膜过滤性能的影响

本研讨采用均匀膜通量作为膜过滤性能的评价指标。为减少膜污染的水平,坚持膜过滤性能的稳定,实验采用周期反曝气运转方式以吹脱堆积在膜外表的泥饼层,反曝气的压力为0.15 MPa,每次反曝气时间为3 min。不同运转周期条件下膜过滤性能的变化结果标明,膜周期反曝气可较大水平地吹脱堆积在膜外表的泥饼层,减小膜污染,恢复膜通量,有效地维持了膜过滤性能的稳定;采用过滤30 min,反曝气3 min 的方式运转,周期产水量可稳定在40L/(m2·h)左右。

2.3 混凝+微滤膜分离组合工艺的运转性能

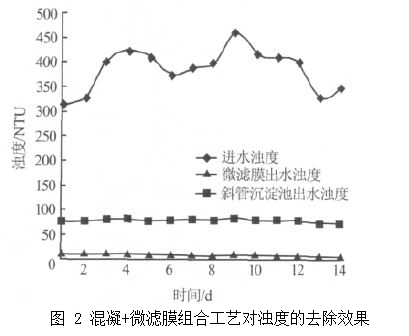

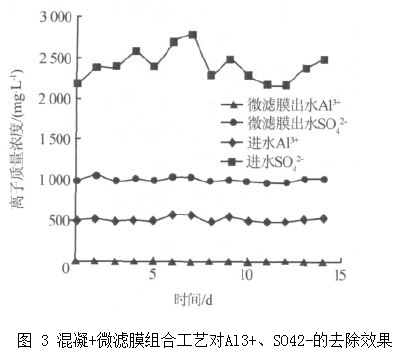

以Ca(OH)2和PAM 作为混凝剂和助凝剂,投加质量浓度分别为200、2 mg/L,以30 min 过滤、3 min反曝气的方式运转,在均匀膜通量控制在40 L/(m2·h)的条件下稳定运转2 周。混凝+微滤膜分离组合工艺对铝型材外表处置综合废水的处置效果如图 2 和图 3 所示。

由图2可知,经过微滤膜过滤后的最终出水浊度为10 NTU 左右,完整满足脱脂、碱蚀、中和、氧化等工序后水洗环节用水对浊度的请求。

由图 3 可知,虽然系统进水SO42-动摇较大(主要由不定期排放局部脱脂或出光槽液惹起),但最终出水SO42-稳定在1 000 mg/L 左右,生成的硫酸钙沉淀及氢氧化铝沉淀对SO42-的吸附可能是该系统去除硫酸根的主要途径; 经过混凝+微滤膜分离组合工艺处置后,系统出水Al3+稳定在8 mg/L 左右。经组合工艺处置后,系统出水完整满足脱脂、碱蚀、中和、氧化等工序后水洗环节用水对Al3+和SO42-的请求。

3 技术经济剖析

与常规工艺相比,混凝+微滤膜分离组合工艺处置铝型材外表处置废水具有出水水质稳定、工程占空中积小、基建投资省、自动化水平高、运转管理便当等优点〔3〕,且出水可到达回用的目的。

以日处置和回用1 000 t 废水为例,对混凝+微滤膜分离组合工艺实行技术经济剖析: 基建投资为15 万元,设备费(膜价钱150 元/m2)为18.6 万元,折旧费(膜寿命以3 a 计,其他为20 a)为0.192 元/m3,能耗0.4 元/m3〔电费按0.8 元/(kW·h)计〕,药剂费为0.133 元/m3,人工费为0.15 元/m3,系统总运转本钱为0.875 元/m3。相比于企业目前的用水本钱2.5 元/m3(其中自来水费1.3 元/m3、废水处置费0.4 元/m3、排污费0.8 元/m3),经济效益非常明显。

4 总结

采用混凝+微滤膜分离组合工艺处置铝型材外表综合工业废水处理并使之回用的工艺条件:以Ca(OH)2作为混凝剂、PAM 作为助凝剂,Ca(OH)2和PAM 的投加质量浓度分别为200、2 mg/L,微滤膜分离系统以30 min 过滤、3 min 反曝气的方式运转。在此条件下,系统稳定运转2 周,虽然进水水质变化较大,出水浊度稳定在10 NTU 左右,Al3+和SO42-稳定在8 mg/L和1 000 mg/L 左右,出水水质完整满足脱脂、碱蚀、中和、氧化等工序后水洗环节的用水请求。与常规处置工艺相比,混凝+微滤膜分离组合工艺在技术上具有明显的优越性,经济上可行。