工业污水,工业废水处理免费方案咨询电话:400-699-1558 ,江苏铭盛环境24H手机热线:158-9646-8025

电子行业如电镀、线路板等的废水的成分十分复杂,除含氰(CN-)废水和酸碱废水外,重金属废水是电镀业潜在危害性极大的废水类别。依据重金属废水中所含重金属元素实行分类,通常能够分为含铬(Cr)废水、含镍(Ni)废水、含镉(Cd)废水、含铜(Cu)废水、含锌(Zn)废水、含金(Au)废水、含银(Ag)废水等。简介几种电子工业废水处理。

一、反彩管废水回收系统

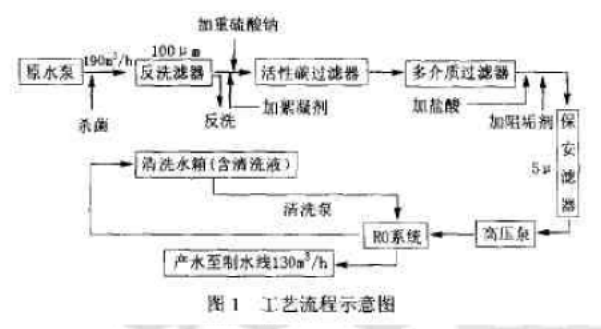

该系统由二阶段组成,即原水预处置阶段,处置水量195m3/h;反浸透阶段:处置水量2x65m3/h。其流程表示图见图1。

预处置阶段

原水预处置的目的是使进入RO安装前的水质到达RO进水规范,延长RO膜的运用寿命,保证RO安装长期、稳定的运转。

预处置系统由原水地、增压泵、反洗滤器、絮凝、机械滤器、复原剂投加、活性炭滤器、反洗泵组成。预处置工序包括杀菌,絮凝过滤,吸附,pH调理,阻垢等,都是为最大限度地避免和延缓RO膜的堵塞,避免胶体物质及总悬浮固体微粒污染物梗塞有机物、微生物、氧化性物质等对膜的氧化毁坏,减缓RO膜的水解过程,从而使RO系统在良好状下工作。

反浸透阶段

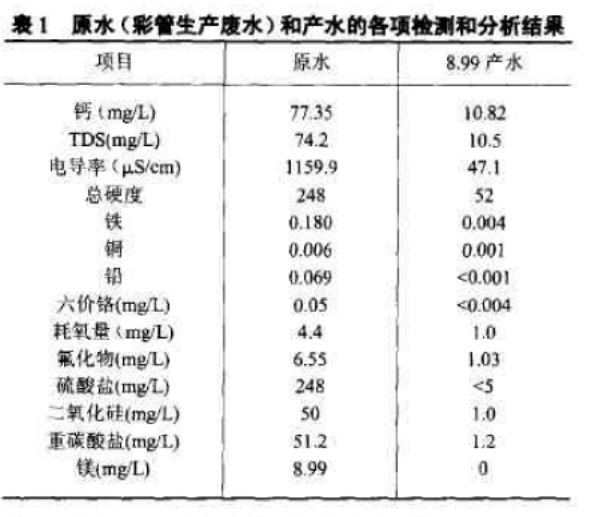

RO阶段是由32根RO组件,按10:6的方式列,共2套,分别用一个高压泵供水,RO产水每65mm3/h。产水经管道保送到彩管消费制水线,作消费线的原水使废水得以回用。运转结果本项目于2004年5月投入运转。经检测,各项标均超越设计请求:脱盐率97.3%;水回收率:70%;产水量:2x65m3/h。各项指标的剖析和检测结示于表1。

RO膜面污染及膜面清洗处置

虽然本系统的预处置系统装备较为完善,但经较长时间运转,RO膜面仍难免呈现污染物的堆积,使系统产水量不时降低。这是任何RO安装应用中普遍呈现的现象。对此,我们采用一种比拟有效、简单易行的膜清洗方法:在工艺流程装备RO膜清洗循环系统(见图1);清洗时,按1%磷酸钠、1%三聚磷酸钠、1%EDTA一四钠和0.2%NaOH,配制清洗液;对系统实行循环清洗。最后用RO产水循环冲洗。清洗结果标明RO系统产水可接近于初始产量。

彩色显象管制备排出的废水经RO系统处置后,脱盐率达97.3%,产水量2x65m3/h,契合彩管生产线纯水供给的设计请求,制水耗电0.85kwh/m3产水,标明RO在该范畴的应用在技术上和经济上是可行的。

完善的预处置系统,是RO系统良好运转的保证。本系统采用的杀菌、絮凝、吸附、过滤、pH调理、阻垢及还原等预处置环节,在系统一年多的平安、牢靠运转中,维持了各项指标的稳定。

经过较长时间的运转,系统产水量有一定程度的降低,它能够经过RO膜清洗办法处理。本系统采用的配制专用清洗液及简易、有效办法可使产水量恢复到接近初始产水量程度。

二、印制线路板生产废水的处置

清洗废水

清洗废水来源于磨板、水洗、电镀、洗缸等程序,占总水量的80%以上,清洗废水总体呈酸性,其污染物浓度相对较低,通常pH为2-5,COD在100mg/L以下,铜离子质量浓度在100mg/L以下。

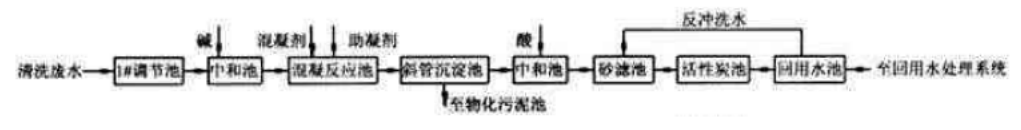

清洗废水流入调理池调理水质水量后,由提升泵泵入中和池,添加碱液调理pH,再流入混凝池及助凝池。添加混凝剂和助凝剂后,废水中的重金属离子以及一些胶体类有机物构成絮状体,流入沉淀池实行泥水分离。然后,污泥排入物化污泥池,沉淀池的出水流入中和池调理pH后经砂滤池和活性碳池后流入回用水池。

高浓有机废水

高浓有机废水来自于各除胶、除油、显影、脱膜、绿油工序等,其COD浓度很高通常达3000-8000mg/L,是一种污染较严重的废水,此类废水单独搜集后,经隔油沉渣池除去浮油等渣滓后,进入调理池调整水质水量,再由废水泵打入酸析池,由pH在线仪控制投加酸液,在酸性条件下,废水中的有机物析出浮于水面,定时清理。酸析后加碱调理pH,然后加入混凝剂,反响后再用气动隔膜泵打入厢式压滤机实行渣水分离。此时,废水中的油墨和悬浮物截留于厢式压滤机内,滤液排出,做进一步处置。

络合铜废水

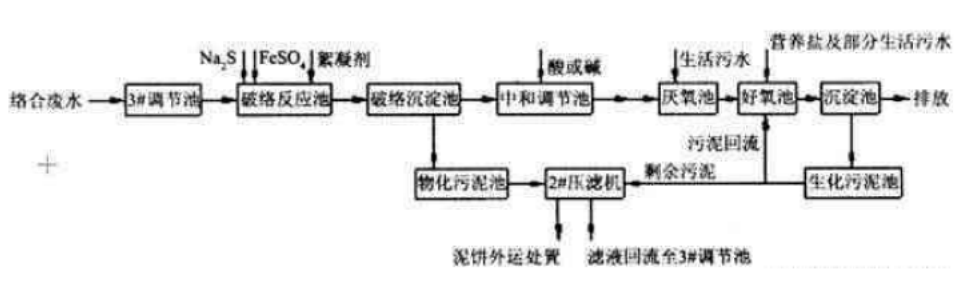

络合铜废水来自蚀刻、沉铜、沉银等工序,约占印制线路板制备废水总水量的8%左右。废水中含有高浓度的络合铜、柠檬酸等。络合废水须先废除络合物(铜鳌合物)才干将铜沉淀去除。

络合物的稳定性与溶液的pH有关。在pH为2.9-12时络合铜离子比Cu(OH)2稳定,无法经过调整pH产生Cu(OH)2沉淀的办法将铜离子去除。但CuS比有机络合铜离子更为稳定,经过投加Na2S能够产生CuS沉淀,从而毁坏络合铜离子的均衡,到达去除铜离子的目的。最后投加高分助凝剂实行泥水别离。但要使络合物中的铜全都沉淀下来,必需加入过量的硫化钠。如何控制硫化钠是个十分关键的要素。一方面硫离子对后面的生化处置中微生物的培育有一定的毒害作用,另一方面,硫离子也是出水的控制指标之一。因而过量的Na2S需加入FeSO4来去除。

经破络反响沉淀后的络合废水与经预处置的高浓有机废水一同进入后续工序处置。

三、电镀废水及其处置工艺

电镀废水的成分十分复杂,不同企业,其电镀液配方、产品及其他消费原料均有区别,使得排放的废水水质不尽相同,但是,就普通电镀企业而言,其排放的生产废水水质大致相同。

电镀废水中主要污染物有铜、镍、锌等金属及其络合物、F-、SS、酸、碱、有机物等,部分电镀企业废水中还含有Cr6+、CN-等危害性极大的污染物。电镀企业除了正常的生产制造废水外,还有少量高浓度废液或母液要求处置,其污染物的成分与生产废水相似。

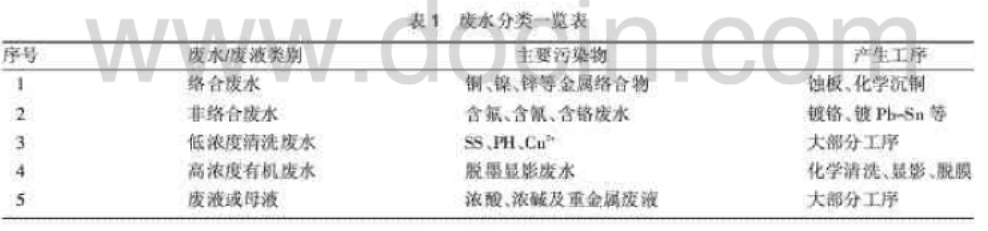

综合剖析电镀企业废水、废液的水质及排放状况,电镀工业废水处理通常按同类汇合、分类搜集、分别处置的方法实行处理,分类明细见表1。

依据表1中的分类,下面分别阐述各类废水的常用处理工艺。

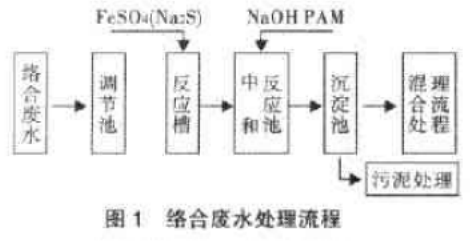

1、络合废水

络合废水中主要污染物为铜离子的络合物,如Cu2+与NH4OH、EDTA等构成稳定的络合铜,通常靠加入酸碱中和的办法不能去除。对络合废水的处置首先要毁坏络合物,采用溶度积比络合物稳定常数更小的沉淀剂,使其与金属离子构成更稳定的沉淀物,从废水中分离出来,到达去除的目的。

常用破络的化学药剂有Fe盐、Na2S等,由于S2-属于排放规范中严厉控制的污染物,因而Na2S只能作为辅助的破络剂,严厉控制其投加量。常用络合废水处置工艺见图1。

2、含氟废水

电镀企业Pb-Sn废水中含有大量的氟硼酸根(BF4-)、Pb2+和Sn2+,其中Pb2+和Sn2+,经过投加碱液,调理pH值生成沉淀物去除,氟硼酸根构成氟化物沉淀去除。常用含氟水处置工艺见图2。

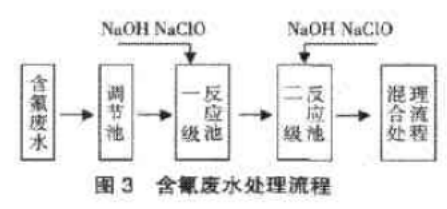

3、含氰废水

含氰废液通常都回收处置,只要清洗废水中含有少量氰(CN-),常用碱性氯化法破氰(络合氰)。常用含氰废水处置工艺见图3。

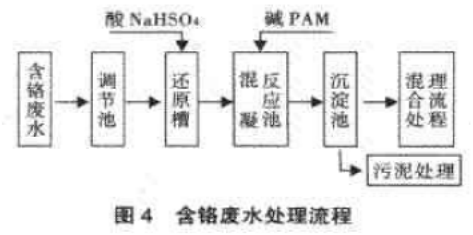

4、含铬废水

含铬废水中,铬主要以Cr6+的方式存在,在酸性的条件下,加入还原剂将Cr6+还原成Cr3+,然后调整pH至碱性,生成氢氧化铬沉淀去除,常用的还原剂有亚硫酸钠、亚硫酸氢钠、硫酸亚铁等。

常用含铬废水处置工艺见图4。

5、高浓度有机废水

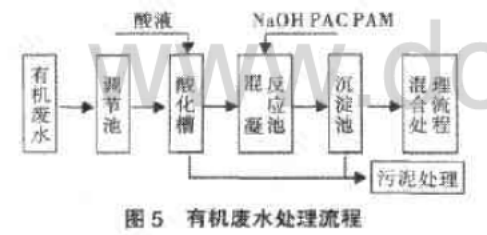

化学清洗、显影、脱膜等工序排放的废水中COD含量很高,可能到达10~20g/,显影和脱膜废水呈碱性,pH≥13,通常呈现蓝色,该类型的高浓度有机废水通常采用酸析法处置。

在酸性条件下,废水中的感光膜、清洗剂会析出,构成浓胶状聚合物,经固液别离去除,再把pH调节至弱碱性,投加混凝剂,经沉淀进一步降低废水的COD值。

常用高浓度有机废水处置工艺见图5。

6、废液或母液

通常电镀企业产生的废液,约占总废水量的0.5%左右。废液中大多数具有回收应用价值,例如浓酸、浓碱可用于调整废水处置中废水的pH值,降低运转费用,其他废液及预处置产生的污泥,由专业公司回收再应用。

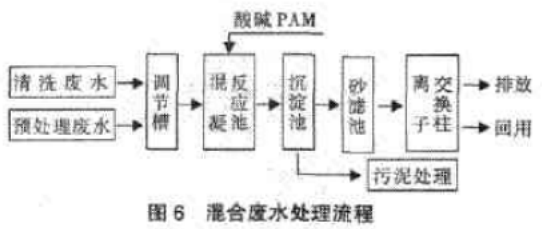

7、低浓度清洗废水

低浓度清洗废水通常占总水量的85%左右,因而,该种类废水是电镀废水处置的主体,其他品种废水经预处理后,与低浓度清洗废水混合再处置,达标排放出厂或回用。

常用混合废水处置工艺见图6。

设置离子交换工段主要是考量到电镀药剂配方复杂且机密,络合剂和外表活性剂对氢氧化铜的沉淀有影响,增加离子交换柱,可进一步去除废水中的铜离子,特别是络合铜离子,确保排放水质达标。

8、废水处置工艺的自动化

自动控制在电镀废水处置中起着重要作用,电镀废水处置操作工序复杂、添加药品众多,采用自动化控制程序,能够防止一些人为的不利要素、能够精确控制投加的药剂量而不形成糜费、能够减少操作人员俭省运转费用,因而,电镀废水处置应尽可能的采用自动化程序控制,确保整个处置工艺流程正常运转。

电镀废水成分复杂,不同电镀企业其产生的废水水质均有差别,因而,在实行电镀废水处置设计时,应细致分析废水水质,有条件的状况下,可先实行小试或中试,确保采用的处置工艺可行、牢靠。