混凝沉淀法处理马铃薯淀粉废水的应用研究

工业污水,工业废水处理免费方案咨询电话:400-699-1558 ,江苏铭盛环境24H手机热线:158-9646-8025

摘要:采用混凝沉淀法对马铃薯淀粉废水实行了实验及工程应用研讨。结果标明,混凝剂品种、投加量、投加方式、pH及沉降时间对处置效果都起着重要作用。在pH为10左右,PAC投加量为5000mg·L-1,PAM投加量为3.2mg·L-1时,沉降30min,废水COD去除率达58.14%;浊度去除率可达91.97%;SS去除率达91.11%。用混凝沉淀法处置马铃薯淀粉废水可减轻后续生化处置系统的担负,在蛋白回收消费工艺中应用,可提升蛋白的回收率。

淀粉废水是在淀粉以及相关淀粉化工产品的生产过程中产生的废液,是食品工业中污染最严重的废水之一。以马铃薯淀粉生产过程为例,生产过程中会产生清洗废水和生产废水。清洗废水COD、BOD含量不高,采用廓清沉淀的办法可循环运用;生产废水由细胞液和工艺废水组成,含有大量的有机物,COD高达10000~40000mg·L-1,排放过程中会产生大量的气泡,直接实行生化处置有难度。需实行预处置,其目的是降低废水中的有机物含量及浊度,减轻后续处置系统的担负,同时完成蛋白的回收应用。

目前国内常用的预处置办法有混凝法、发酵法、气浮法和超滤法。发酵法尽管能够回收淀粉废水中的可溶性蛋白,但是COD去除率相对较低,还需实行二次处置;气浮法回收蛋白率不高,有机物去除率低;超滤法在回收蛋白的同时,能够降解废水中的COD,是一种有前景的处置技术,但设备投资大,目前在马铃薯淀粉加工企业推行难度较大;混凝法具有投资操作简便,有机物去除率高,运转稳定等优点,本文采用混凝沉淀法对马铃薯淀粉工业废水处理,实验效果较好,在蛋白回收产出工艺中应用,提升了蛋白回收率。

1实验过程

1.1废水水质

实验用水取自青海某马铃薯淀粉厂旋流器出水。废水水质见表1。

1.2剖析项目及检测办法

COD采用重铬酸钾氧化法测定;悬浮固体(SS)用标准重量法测定;浊度采用HI93703-11便携式浊度测定仪测定;pH用HI8424pH计测定;蛋白采用考马斯亮蓝法测定。

1.3实验过程

实验分为三个阶段,分别为烧杯实验、现场实验和工程应用。

烧杯实验:一是混凝剂最佳条件的实验研讨,主要包括混凝剂品种、投加量、投加次第、pH及沉降时间;二是废水消泡实验的研讨,包括消泡剂投加量和投加次第的影响。

现场实验:综合厂区现有的沉淀池和加药罐,依据烧杯实验数据实行现场实验,研讨废水混凝沉淀和消泡状况。工程应用:以现场实验数据为根据,将混凝沉淀技术应用于蛋白回收生产线,提升蛋白回收率。

2结果与讨论

2.1烧杯实验

2.1.1混凝剂的选择

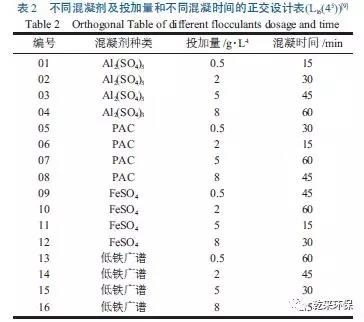

取16组废水,每组250mL,按表2实行实验,采用直观剖析法。结果标明,FeSO4的混凝效果最差,Al2(SO4)3、PAC和低铁广谱具有较好的混凝效果。剖析缘由为混凝剂对适用pH范围不同,FeSO4主要在碱性条件下起作用,而马铃薯淀粉废水属于酸性废水,Fe2+很难使得废水中的胶体杂质碰撞凝聚,构成絮体沉淀。相对比而言,其它几种混凝剂适用pH范围广,能够构成很好的絮体,沉淀效果较好。

2.1.2不同混凝剂投加量对废水处置效果的影响

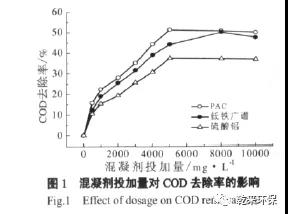

选用三种混凝剂PAC、低铁广谱和硫酸铝,在不改动原水pH、相同的搅拌速度和搅拌时间下,持续改变混凝剂的投加量。如图1所示,能够看出混凝剂的投加量对COD去除率影响很大,且随着投药量的加大,上清液的COD逐步降低,COD去除率均出现出先增大后降低的趋向。再综合表1、2,剖析实验数据可知,混凝剂PAC优先到达最佳投加量(5000mg·L-1),且去除效果明显好于低铁广谱与硫酸铝。故选定最佳混凝剂为PAC,以下实验均以PAC为主。

2.1.3助凝剂PAM投加量及投加先后对去除效果的影响

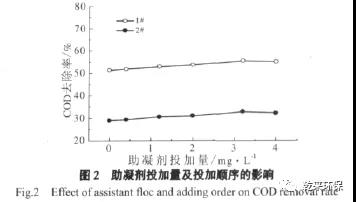

为了考量助凝剂PAM投加量及投加次第对COD的去除效果,变化PAM投加量和投加先后,固定絮凝剂PAC投加量5000mg·L-1及其它条件不变,见图2(1#为PAC+PAM;2#为PAM+PAC)。结果显现,在PAM投加量为2~3.5mg·L-1范围内,处置效果最好,且以PAM投加量为3.2mg·L-1为最佳。超出该范围继续增大投药量时,去除率上升迟缓以至有降低趋向。故本实验肯定助凝剂PAM的最佳投药量为3.2mg·L-1。PAC与PAM投加次第对COD影响显著,去除率可变化22.64%,投加次第应以先加PAC为宜。

2.1.4 pH对去除效果的影响

在PAC投加量5000mg·L-1,PAM投加量(3.2mg·L-1),其它条件不变的状况下,调整pH,来测试pH对去除率的影响,如图3所示。结果显现pH在10左右,处置效果最好。故最佳pH在10左右。此外,实验中还发现Ca(OH)2不但能够调理pH,还可作为增重剂,有助于沉淀。从工程实践考量其自身价钱低廉,也可减少工程费用。

2.1.5沉降时间对混凝效果的影响

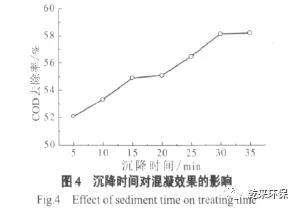

对马铃薯淀粉废水实行混凝实验。混凝后静沉,每隔5min抽取液体表层的上清液测定COD,调查沉降时间对去除率的影响,实验结果如图4所示。沉降时间对去除率影响很大,随着时间的延长,去除率呈上升趋向,30min后,去除率趋于平缓。故就本研讨而言最佳沉降时间为30min。

2.1.6消泡剂投加量及投加次第的影响

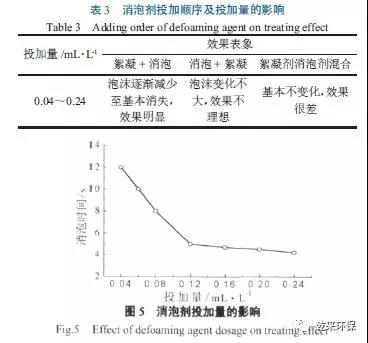

为了改善淀粉加工企业的消费环境,在肯定混凝最佳条件的根底上,辅以消泡剂实行消泡实验,消泡剂投加量及投加次第的影响见表3和图5。

从表3及图5可知,消泡剂投加量及投加次第对废水处置效果差异很大,总体来说先絮凝再消泡效果最好,其他两种投加方式效果差,且随着消泡剂量的增加,消泡时间逐步缩短,但增加到0.12mL·L-1时,消泡时间减少不明显。剖析缘由为废水混凝之后构成的大颗粒絮体经过吸附、架桥作用为泡沫的吸附发明了愈加有利的环境,因此消泡效果好。混凝剂和消泡剂混合则形成互相之间的反响,抑止了混凝和消泡的作用。思索到经济要素,最终选定有机硅消泡剂的投药量为0.12mL·L-1,且投加次第应以先投混凝剂再加消泡剂为宜。

2.2现场实验

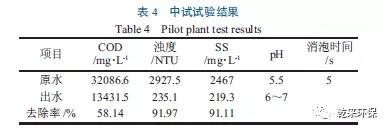

应用淀粉厂沉淀池、加药罐实行现场实验,处置水量为4m3·h-1,废水直接进入沉淀池,混凝剂PAC(5%)、助凝剂PAM(1%)和有机硅消泡剂(0.1%)分别分批参加药剂计量箱中,现场测定结果见表4。

结果显现,有机污介入标COD、浊度、SS去除率分别为58.14%、91.97%、91.11%,消泡时间仅为5s,现场实验效果良好,该办法较好的减轻了后续生化处置系统的担负,改善了现场的工作环境。

2.3工程应用

青海某淀粉厂建有一条进料流量为40m3·h-1的马铃薯蛋白回收生产线,生产线废水先经换热器预加热至30℃,再经霎时加药罐加热至90℃使蛋白质变性,之后进入离心别离器实行固液别离,别离出的浓蛋白液经蒸汽加热烘干,最后经粉碎机粉碎后可得废品蛋白,该工艺在消费过程中蛋白回收率较低,约在10%。为了进步蛋白回收率,将混凝沉淀技术应用于该工艺中,在霎时加热前增加混凝剂投加和pH调理工序。经过一段时间的运转,发现新工艺运转情况较好,蛋白回收率进步到40%左右,蛋白回收效果明显,有推行价值。

3结论

采用混凝沉淀法处置马铃薯淀粉废水效果较好,且混凝剂品种、投加量、投加方式、pH、沉降时间、消泡剂投加量及投加次第都对处置效果有着不同水平的影响。在pH为10左右,PAC投加量为5000mg·L-1,PAM投加量为3.2mg·L-1,沉降30min,有机硅消泡剂投加量为0.12mL·L-1时,处置效果最优,且投加次第以先加絮凝剂再加助凝剂及先絮凝再消泡为宜。

现场实验效果良好,主要污染物含量COD、SS及浊度均得到了大幅去除,对产生的泡沫去除明显,改善了制造环境。

将混凝沉淀法应用于蛋白回收生产线,能够提升蛋白回收率,实行资源应用,在马铃薯淀粉废水处置中有推行价值。