膜工艺用于机加工废水处理和回收 哪家强??

工业污水,工业废水处理免费方案咨询电话:400-699-1558 ,江苏铭盛环境24H手机热线:158-9646-8025

一般的机械、金属加工行业的废水污染物以油分和悬浮物为主,但电镀车间排放的废水较为复杂,主要污染物包括重金属离子、各种化学添加剂、酸,碱以及镀件预处置过程中夹带的杂质等。此类废水采用传统的混凝沉淀法仅能去除其中的油分及悬浮物,针对离子并无明显去除效果,如直接将出水回用于循环系统,会因为高盐度而腐蚀管路。采用膜分离法处置则不只能快速去除废水中的有机物,还能截留水中大多数重金属离子,并可有效脱盐。

将电渗析与反浸透工艺分离对机加工业废水处理,可使出水到达《城市污水再生应用工业用水水质》(CB189202002)要求,回用于循环冷却系统,实现废水资源化的目的。

1、实验过程

1.1实验水质

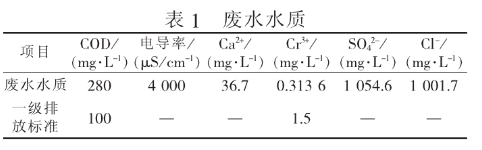

实验用水取自嘉兴某标准件厂化学沉淀池出口的废水,它是金属加工酸洗废水、钝化废水和电镀车间废水的混合水经混凝沉淀处置后的出水,尽管水中的Cr3+、Cu2+等重金属浓度已接近到达国家排放要求,但COD仍有300mg/L,含盐质量浓度近3000mg/L,未达标;且Ca2+、SO42-、CI-浓度很高,而Ca2+和S042-是造成管路阻塞结垢的主要要素,Cl-则易在强直流电存在时形成铜管严重腐蚀,因而该废水未经处置不只不能直接排放,也无法直接回用。废水水质及排放规范见表1。

1.2实验安装及资料

实验采用的电渗析设备为自制ED-100型,膜堆含15对200mmx400mm上海化工厂制造的国产聚苯乙烯基异相离子交流膜,有效膜面积200cm2,膜堆电极为钛基涂钉特种电极。设备采用220V可 控硅整流电源。实验采用间歇式循环运转方式,经过5~15um精细过滤或微滤恰当预处置的废水并联流入浓、淡两室,极水以质量分数为0.1%的盐溶液为起始液。浓、淡水操作流量为200~400L/h,极 水流量约3501/h,操作电流1~2.0A。

反渗透膜别分离实验在国产自制平板式RO/NF-1 型安装上实行,其单槽有效膜D为25cm,在实验过程中采用三槽串联方式循环累加,每次实验时在原料液储槽添加体积约10L的工业废水,由高压柱塞泵实行增压,经缓冲罐稳压后进入膜槽,系统操作压力1.6~3.0MPa,反浸透膜资料采用美国进口 Filmlec BW30系列复合膜。

1.3剖析办法

COD采用江苏江环HBA-100消解仪,依照GB 11914-1989规范重铬酸钾法实行测定;阴离子浓度采用瑞士万通792BasicIC离子色谱仪实行测定;阳离子浓度采用美国热电公司1RISIntrepidICP仪实行 测定;电导率采用DDS-11A电导率仪测定。

1.4工艺流程

将经混合、隔栅过滤、中和、沉淀等处置后的废水,首先经过精细过滤等预处置,去除废水中的大分子有机物,再经过电渗析处置,其淡化水可根本到达回用规范,为进一步回收应用和淡化水等量的浓水,用反浸透膜继续去除浓水中盐分和有机物,最终浓缩液回 到调理池循环处置,到达回用规范的透过液与电渗析淡化水可回用于循环冷却水系统。工艺流程见图1。

2结果与讨论

2.1电渗析实验

2.1.1通电时间对出水水质的影响

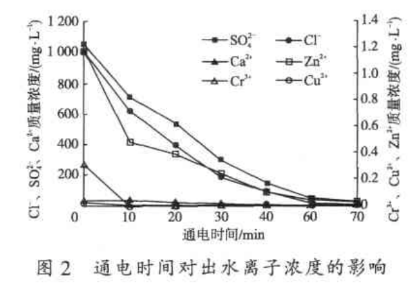

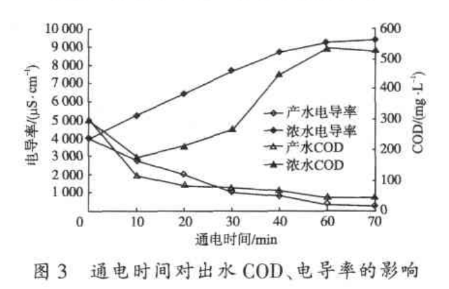

在电渗析过程中设定淡化水、浓水、极水流速不改动,进水COD280mg/L、电导率4000μS/em,除盐效果见图2和图3。

由图2、图3可见,电渗析在通电时间60 min时,主要离子的去除率均达90%以上,最终浓水电导率为9600uS/cm.COD为528mg/L,可直接进入反浸透工艺再继续处置。电渗析淡化水的重金属离子Cr3+、Cu2+、Zn2+质量浓度在0.01mg/l以下、C1- 23.5mg/L、COD46mg/L、电导率 260uS/cm、Ca2+0.97mg/L,全部到达《城市污水再生应用工业用水水质》(GB18920-2002)规定,可直接回用作循环冷却水。

剖析电渗析去除废水中金属离子和COD的机理为经过加在膜堆两侧的直流电场的牵引作用,使水中离子实行电迁移,离子浓度和电导率在浓室中升高而淡室降低,随着通电时间的延长,浓淡比(浓水和淡化水电导率的比值)逐步增大,这使电迁移趋向受抵消,浓淡室中离子浓度和电导率的变化趋向也随之削弱。由于某些有机物荷电,因而直流电场的牵引对COD的去除作用也较为明显。

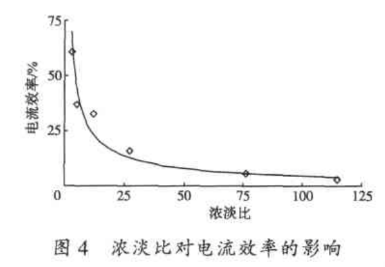

2.1.2电流效率随浓淡比的变化

随着浓淡比的增加,单级电流效率逐步降低,结果见图4。这是因为随着浓淡比和时间的增加,淡室的离子浓度已十分低,离子从稀相到浓相的迁移阻力增大;同时,浓差极化现象也使多数电流耗费在水的电解上,以产生H+和OH-替代耗费的离子来传送电荷,从而进一步使电流效率的降低。因而实践操作时,操作电流不能过大,以免影响电渗析的正常工作效能。

2.2反渗透实验

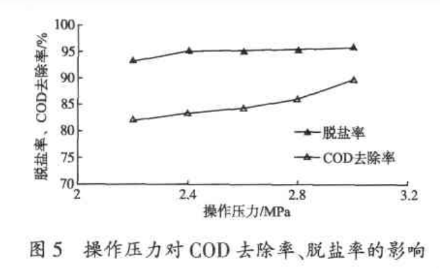

2.2.1操作压力对脱盐率、COD去除率的影响

操作压力对COD和盐去除率的影响见图5。

由于RO膜能够截留基本一切溶解性物质,对盐分和COD的去除均较为明显。随着操作压力的增加,高分子膜进一步被压密,物质透过膜的阻力随之增加,因而COD和盐分的去除率也进一步提升。当操作压力为3.0MPa时,反浸透总脱盐率达95%以上,COD去除率为90%。

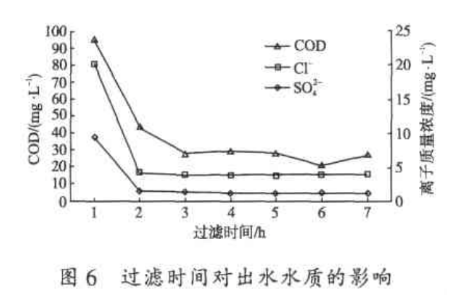

2.2.2过滤时间对出水水质的影响

进水水质为SO42- 2069 mg/L、Cl- 1818mg/L、COD 528 mg/L、电导率12500uS/cm,在2.8MPa操作压力下连续运转6h,过滤时间对出水水质的影响 见图6。

由图6可知,1h内以对CI-的去除速度最快,之后由于维持操作压力不变、膜逐步压密,膜的运转工况趋于平稳,出水水质变化趋向也较为平缓。出水水质为SO42- 1.28 mg/L、Cl-4.0mg/L、COD27.7mg/L,电导率200uS/cm。

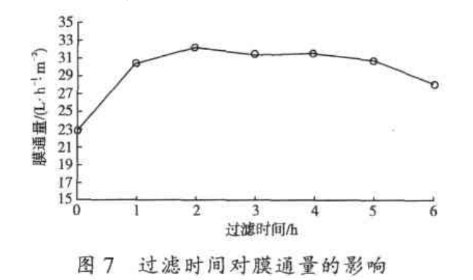

2.2.3过滤时间对膜通量的影响

在压力不变的状况下,以连续6h为一个运转周期,对同一张膜在不同时间段内间歇运转5个周期,发现每个周期内RO膜过滤时间对膜通质变化规律根本相似,选用其中一个周期的数据见图7。

由图7可知,膜通量在起始Ih内有所增加,之后比拟平稳,全过程中与起始值相比,膜通量未呈现明显降低,而且间歇运转重复停机开机时,膜的起始膜通量均能基本恢复。实验完毕后仔细察看膜外表,未发现膜面有明显污物和阻塞,进一步表明实验预处置工艺较为合理,所选用的RO膜资料性能稳定,耐污染性较强。

3结论

(1)实验采用电渗析与反浸透联合对含盐量3000mg/L的机加工废水实行资源化处置研讨,出水水质见表2。

由表2能够看出,电渗析对离子的总去除率达90%以上,COD去除率为83%,淡化水中重金属Cr3+质量浓度<0.01mg/L;反浸透的总脱盐率达95%以上,COD去除率为90%,且长期运转后膜通量稳定, 耐污染性好。以上两种膜工艺的脱盐水均能到达 《城市污水再生应用工业用水水质》(GB18920一 2002)规范,能够直接回用于循环冷却水系统,从而到达了将废水资源化回收应用以及清洁生产的目的。

(2)单独的电渗析或反浸透处置工序,其出水均能到达回用规范,但水回收率较低,由于浓水浓缩倍数均只要1倍左右。而两种工艺串联组合后,电渗析的浓水经RO再处置可将浓缩比提升到2.5倍以上,浓度较高的浓水再返回调理池有利于化学法循环处置的效果,而反浸透产水则和电渗析淡化水一同回用,大大提升了水回收率。

(3)如采用本组合工艺对未达排放规范的机加工废水实行处置,经类比和粗略预算,其水处置费用约2.50元/t,而目前该厂自来水价钱为3.50元/t、排污费0.8元/t、铜管腐蚀损消耗约3.0元/t(如废水不处置直接回用),所以,本组合工艺曾经显现出较为明显的本钱优势和十分良好的应用前景。