工业污水,工业废水处理免费方案咨询电话:400-699-1558 ,江苏铭盛环境24H手机热线:158-9646-8025

脱硫废水中含有高盐、高悬浮物,具有强腐蚀性等特性,包含过饱和的硫酸盐、亚硫酸盐和重金属等杂质,大多是GB8978—1996标准里确定需要控制的有害污染物。脱硫废水处理系统在实践运转过程中经常发生各种问题,造成国内大多数电厂脱硫废水系统处于停运状态或出水不能达标。某电厂脱硫废水也存在同样问题,本文对脱硫废水处置系统在运转及设计等发生的问题实行细致剖析,提出相应的改良计划,使电厂脱硫废水处置系统到达相应请求,同时使改造后的脱硫废水处置工艺满足作为零排放预处置工艺的技术需求。

1、现有脱硫废水处置系统工艺

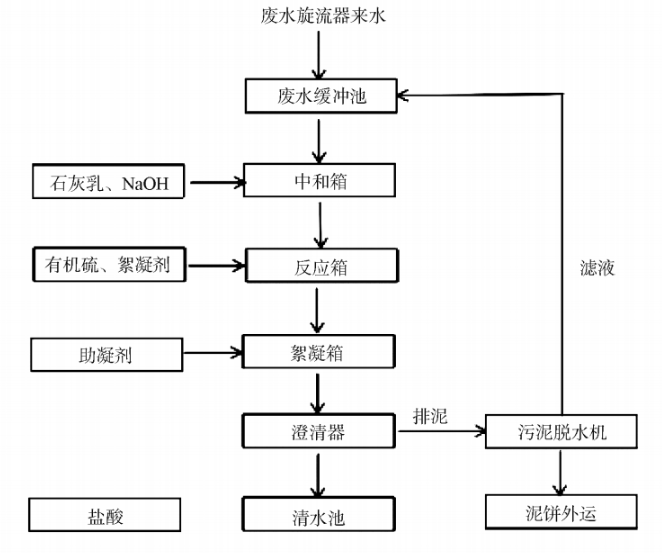

某电厂脱硫工业废水处理系统为国内常见的FGD脱硫废水处置系统,详细工艺流程如图1所示。

图1 某电厂脱硫废水处理系统工艺流程

脱硫废水旋流器出水或者石膏脱水机滤液水作为脱硫废水原水在废水缓冲池内混合平均后经过废水泵送到三联箱。在三联箱的中和箱里参加NaOH或石灰乳,快速搅拌让酸性废水呈碱性(pH值控制在9.0~9.5),此过程中大多数重金属构成微溶的氢氧化物从废水中沉淀出来。中和箱里的水流至反响箱,在反响箱参加凝聚剂和有机硫。反响箱里的水流至絮凝箱,絮凝箱内参加助凝剂,经过慢速搅拌完成絮凝反响。絮凝箱里的水流至澄清器。废水絮体在澄清器内逐步变大,随后沉淀分离,上清液经过加酸调整pH值到6~9后流到清水池。澄清器里的污泥进入压滤机,压滤出泥饼外运,滤液返回废水缓冲池中。

2、脱硫废水处理系统组成及问题解析

电厂原有1套脱硫废水处置设备,其工艺系统为三联箱处置工艺,初始设计脱硫废水处置系统设计处置才能为3m3/h,废水处置系统设计处置含固量为1%;如今脱硫超低排放改造后,废水量为15m3/h,实践废水系统含固量为5%~8%,形成废水系统污泥保送泵泵杆弯曲、污泥保送泵出入口管路梗塞、中和箱搅拌器损坏、廓清浓缩池搅拌器电机烧损、污泥保送泵梗塞、廓清浓缩池搅拌器无法运转;由于该套脱硫废水系统设备未能正常投运,目前设备均腐蚀损坏严重,现脱硫废水未经处置直接排至酸碱废水池。脱硫废水含有氟离子、重金属等众多有害污染物,依据目前环保请求,脱硫废水出口达标排放,目前的废水系统排放无法满足环保请求。

2.1 设备组成

目前电厂脱硫废水处置工艺为脱硫后废水经中和反响、絮凝和沉淀处置,除掉废水里的悬浮杂质和重金属。主要设备由各类箱体(中和箱、絮凝箱、反响箱、出水箱、廓清浓缩池)、废水保送泵、搅拌器、加药泵、污泥泵、脱泥机等构成。

2.2 问题剖析

脱硫废水系统在电厂设备中属于不同机组脱硫系统的公用设备,随着机组负荷变化及吸收塔入口二氧化硫量的变化,脱硫废水系统处置水量也会随之变化。经过近年来的运转和调研,发现采用这套工艺的脱硫废水设备存在各种问题,包括设计方向、运转管理、设备毛病等。经过对脱硫废水处置系统设备存在的运转管理、设计、设备毛病3方面实行剖析。

a.设计缺陷

设计处置水量偏小,废水含固量较大,造成固体悬浮物在设备里堆积,使设备处置水量进一步减少。废水缓冲池设计偏小。脱硫废水作为电厂的末端废水,过理过程会混入其他废水,影响整个系统的连续运转,降低脱硫废水的处置效果。

b.运转管理

从工艺原理上,某电厂现有脱硫废水系统设备可去除脱硫废水中的污染物,但从系统管理上,该工艺的系统管理难度相当大,处置效果极不稳定,加药浓度假如与水污染物浓度相匹配,则处置效果较好。否则处置效果会较差。

c.设备出现问题

仪表控制问题:由于pH检测电极、石灰石加药管线清洗不及时,控制系统的参数设置不准确,这会产生pH值和设定值的相差较大的现象。

3、脱硫废水处理工艺深度改造讨论及详细措施

3.1 工艺创新讨论

电子絮凝技术是近些年来一种新兴的脱硫废水处理技术,它不同于传统加药絮凝工艺,在最中心的絮凝环节,电子絮凝技术无需添加任何絮凝剂和助凝剂即可使脱硫废水中大多数污染物生成体积较大的絮体,为后续的澄清沉淀提供有利条件,同时产生的污泥量大大减少。电子絮凝技术原理是一种物理反响过程而非化学反响过程,是多种复杂作用耦合产生的效果。整个过程中微观上构成羟基络合物,经过破乳化、漂白、电子泛流等作用最终生成卤素络合物。

3.2 设计准则

运用条件和要求:污水处置系统为断续工作制,设计寿命不低于20年。污水处置安装为室内运转。整套设备具有耐腐蚀、防尘等性能。

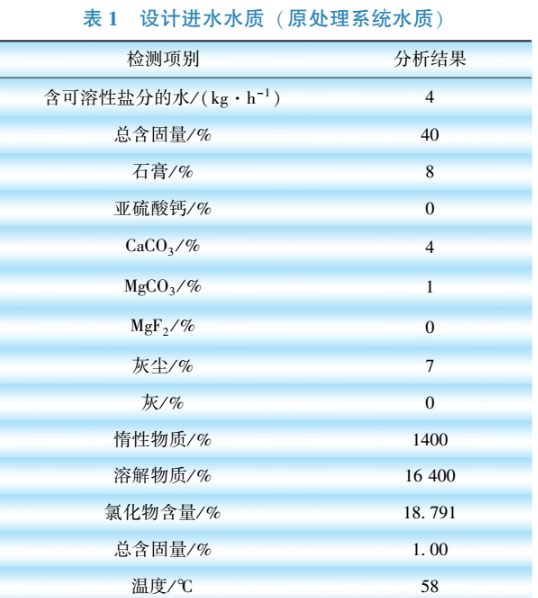

设计水量:依据对脱硫废水的现场调查,经过改造设计计划,选取处置量为15m3/h实施设计,设计进水水质见表1。

脱硫废水预处置系统的设计出水水质请求满足《污染物综合排放标准》中的一级指标和DL/T997—2016《火电厂石灰石-石膏湿法脱硫废水处置废水水质控制指标》,其主要水质指标见表2。

3.3 技术线路确立及施行措施

目前,我国关于脱硫废水处置的最终要求为零排放,由于工程造价及经济效益不明显,脱硫废水零排放工程要分步施行完成,某电厂脱硫废水处置系统改造后采用的电子絮凝工艺则能够满足后期零排放预处置工艺的需要。而现有加药絮凝三联箱工艺无法完成这一过程。

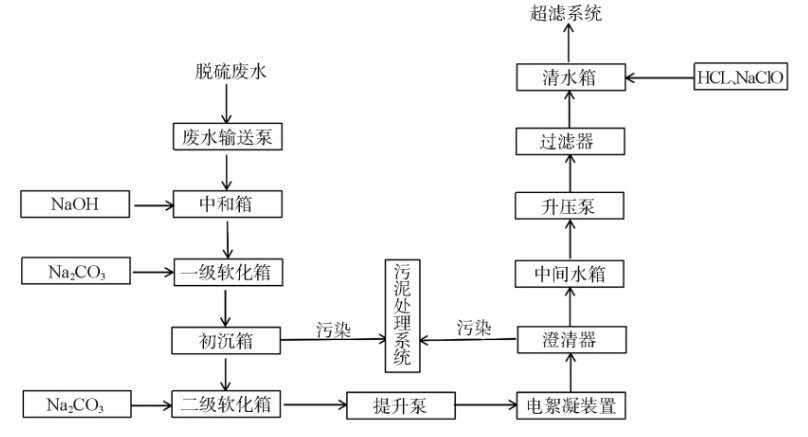

采用电子絮凝工艺改造后,某电厂脱硫废水处置系统工艺流程为

氢氧化钠→碳酸钠软化→电絮凝→沉淀→过滤。

该处置工艺是经过电絮凝系统提升后续处置系统废水的沉降性能,再经两级化学加药,去除重金属、氟离子,同时使钙镁离子以及多数硅沉降,然后用沉淀器做固液别离,沉淀池的上清液自流至过滤器做除浊处置。工艺流程如图2所示。

图2 改造后脱硫废水工艺流程

脱硫系统原水经废水输送泵保送至脱硫废水预处置工艺系统。废水先进入中和箱,中和箱参加NaOH调理水的pH值至中性,中和箱出水进入一级软化箱,经过参加Na2CO3,去除Ca2+、Mg2+及其他金属、重金属等,软化后的废水进入初沉箱,沉淀去除软化产物及其他悬浮物,初沉箱污泥进入污泥处置系统,污泥经脱水机脱水后外运。上清液自流进入二级软化箱,再次停止软化,防止因一级软化不完整水中仍存在少量钙镁离子,对后续零排放系统形成影响。二级软化后的出水经提升泵提升至电子絮凝器,在电场作用下,使废水中的颗粒物脱稳絮凝,构成大的絮体,进步其沉降性能,经过廓清器到达泥水别离的目的,污泥经过污泥保送泵保送至脱水机,上清液自流入中间水箱,经过中间水泵提升至过滤器,进一步去除细小悬浮物,使出水中的悬浮物到达请求,最终出水进入清水池,在清水池内投参加酸及氧化剂,调理pH值,且去除有机物(COD)后,达标后的出水保送外排。系统内产生的污泥经过污泥泵打入污泥处置系统,外运、填埋或回收;上清液则回到废水搜集池,循环处置。

3.4 费用剖析

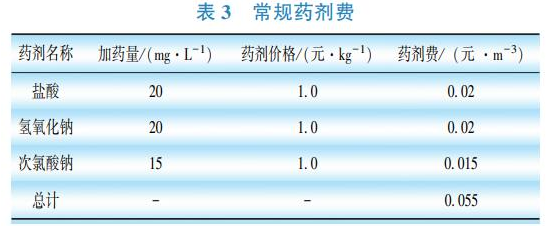

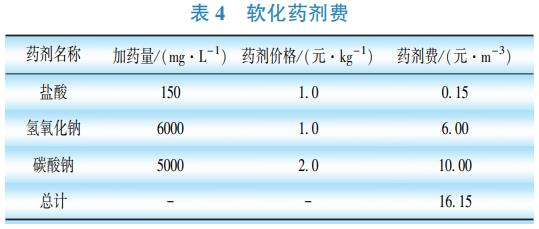

改造后的脱硫废水系统运转费用由人工费、电费、药剂费3种组成,一切费用的计算均依照设计值计算,其中药剂费用分为常规药剂费用和非常规药剂费用,见表3和表4。就目前设计的最终请求为满足排污请求即可,不需求实施二级软化处置,假如后期需求继续零排放工艺则需求停止二级软化处置,故运转费用也会有较大差异。

、

、

经过初步设计,改造后脱硫废水运转费用:该套系统目前按配置2位操作运转人员,月工资按3500元/月计算,则人工费为

人工费=7000×12÷8000÷15=0.7元/m3

系统运转功率为51.5kW,吨水电费为

51.5×0.5÷15=1.72元/m3

经以上计算,改造后系统常规运转费用为人工费+电费+药剂费=0.7+1.72+0.055=2.475元/m3。如系统作为零排放预处置工艺的运转费用为人工费+电费+常规药剂费+软化药剂费=0.7+1.72+0.055+16.15=18.63元/m3。

脱硫废水中含盐量、硬度、钙离子、氯离子等指标均较高,不经深度处置无法回用,对电厂来说,由于脱硫废水水量大,灰渣系统无法直接全部耗费,而废水含盐量相对较高,无法回用至其他用水处,而零排放的中心技术道路为固化处置,使脱硫废水最终由液态转变为固态,所以固化是脱硫废水零排放最关键步骤。假如将这些废水直接实施固化处置,不只投资费用高,运转费用也极高。因而,需将脱硫废水采用费用较低的其他技术进一步预处置。经电厂多方调研,目前脱硫系统废水零排放预处置工艺较多,为满足脱硫废水零排放各类膜的进水需求,有必要对现有的脱硫废水处置系统的出水停止软化处置。而本文中的电子絮凝工艺则完整能够作为零排放的预处置工艺。

4、结论

某电厂目前脱硫废水处于瘫痪状态,改造后工艺改造为电子絮凝工艺,此工艺优势明显,能够节约大多数药剂,同时减少污泥产生量。国度对脱硫废水零排放请求曾经进步,零排放的完成取决于一次性投资、运转费用等要素,而如何将一次性投资和运转费用降低是当前脱硫废水零排放研讨的重点,电子絮凝工艺作为脱硫废水零排放预处置工艺,完整能够做到预处置阶段为零排放阶段减轻负荷,降低后期浓缩减量运转费用,完成无缝衔接。