工业污水,工业废水处理免费方案咨询电话:400-699-1558,江苏铭盛环境24H手机热线:158-9646-8025

包包、皮鞋、皮衣、皮沙发等等皮革制品无处不在。但皮革生产在准备和鞣制阶段过程中,会产生大量废水,皮革废水排放量大、pH值高、色度高、污染物品种繁多、成分复杂。主要污染物有重金属铬、可溶性蛋白质、皮屑、悬浮物、丹宁、木质素、无机盐、油类、外表活性剂、染料以及树脂等。

在全国20个污染最严重的行业中,皮革工业排在第5位。皮革废水主要来自制革消费的湿操作准备工段和鞣制工段,包括浸水废水,脱脂废水、脱毛浸灰及水洗废水、浸酸废水、铬鞣废水和染色加脂废水。本文从皮革废水来源、特性和排放规范动手,进而汇总了皮革工业废水处理办法。

皮革废水排放规范

2014年3月,环保部发布《制革及毛皮加工工业水污染物排放规范》(GB30486-2013)。本规范为制革行业初次的污染控制规范,规范规则制革及毛皮加工企业水污染物排放控制按本规范的规则执行,不再执行《污水综合排放规范》(GB8978-1996)中的相关规则,被人们称为“皮革行业史上最严规范”。

2017年9月,环境维护部发布《排污答应证申请与核发技术标准制革及毛皮加工工业—制革工业》(HJ859.1—2017),指导和标准制革工业排污答应证申请与核发工作。

皮革废水来源及特性

皮革加工是以动物皮为原料,经化学处置和机械加工而完成的。普通包括准备、鞣制和整理三大阶段。在鞣前准备工段,污水主要来源于水洗、浸水、脱毛、浸灰、脱灰、软化、脱脂;主要污染物包含有机废物、无机废物及有机化合物。鞣制工段中废水主要来自水洗、浸酸、鞣制;主要污染物为无机盐、重金属铬。整理工段废水主要来自水洗、挤水、染色、加脂及除尘污水等,污染物有染料、油脂及有机化合物。因而制革废水具有水量大、水质水量动摇大、污染负荷高、成分复杂、悬浮物多、耗氧量高、碱度大、色度高、可生化性较好等特性,并具有一定毒性。

悬浮物:为大量石灰、碎皮、毛、油渣、肉渣等;

CODcr:在皮革加工过程中运用的资料大多为助剂、石灰、硫化钠、铵盐、植物鞣剂、酸、碱、蛋白酶、铬鞣剂、中和剂等,故COD含量大;

BOD5:可溶性蛋白、油脂、血等有机物;

硫:主要是在浸灰过程中运用硫化钠所产生的硫化物;

铬:是在铬鞣制中所排出的铬酸废水液。

皮革废水处置办法

制革原料及消费工艺不同,对制革废水的水质影响很大。如羊皮革消费废水的COD、BOD、油脂浓度较低,但Cr3+、S2-浓度较高,碱性较强;猪皮革消费废水中SS、油脂及Cl-浓度较高。

不同的制革废水,要选择不同的处置工艺,以期获得更好的处置效果。

1、单项处置技术

(1)脱脂废水

脱脂废液中的油脂含量、CODcr和BOD5等污介入标很高。处置办法有酸提取法、离心别离法或溶剂萃取法。普遍运用的是酸提取法,加H2SO4调pH值至3~4停止破乳,通人蒸汽加盐搅拌,并在40~60t下静置2—3h,油脂逐步上浮构成油脂层。回收油脂可达95%,去除CODcr90%以上。普通进水油的质量浓度为8—10g/L,出水油的质量浓度小于0.1g/L。回收后的油脂经深度加工转化为混合脂肪酸可用于制皂。

(2)浸灰脱毛废水

浸灰脱毛废水中含蛋白质、石灰、硫化钠、固体悬浮物,含总CODcr的28%、总S2-的93%、总SS的70%。处置办法有酸化法、化学沉淀法和氧化法。消费中多采用酸化法,在负压条件下,加H2SO4调pH值至4—4.5,产生H2S气体,用NaOH溶液吸收,生成硫化碱回用,废水中析出的可溶性蛋白质经过滤、水洗、枯燥变成产品。硫化物去除率可达90%以上,CODcr与SS分别降低85%和95%。其本钱低廉,消费操作简单,易于控制,并缩短消费周期。

(3)铬鞣废水

铬鞣废水主要污染物是重金属Ce3+,质量浓度约为3-4g/L,pH值呈弱酸性。处置办法有碱沉淀法和直接循环应用。国内90%的制革厂采用碱沉淀法,将石灰、氢氧化钠、氧化镁等参加废铬液,反响、脱水得含铬污泥,用硫酸溶解后可再回用到鞣制工段。反响时pH值在8.2-8.5,温度在40℃沉淀最好,碱沉淀剂以氧化镁效果最好,铬回收率为99%,出水铬的质量浓度小于1mg/L。但此法适用于大型制革厂,且回收铬泥中的可溶性油脂、蛋白质等杂质会影响鞣制效果。

此外,国外研讨出一些新型的处置铬鞣废水的技术。如采用反浸透(RO)膜技术处置铬鞣废水并回收铬,研讨证明,RO膜技术可以高效得将铬从铬鞣废水中别离出来,铬的去除率高于99%,但NaCl的浓渡过高会影响铬别离。当NaCl的质量浓度低于5000mg/L,此时RO膜技术的本钱低,用于小制革厂别离回收铬比碱沉淀法要经济。采用离子交流树脂技术去除回收铬,找到了其回收铬的最优条件:铬离子的质量浓度为10mg/L,pH值为5,搅拌时间20min,树脂数量250mg,铬回收率在99%以上,与传统办法相比具有操作简单、效率高等优点。

2、综合废水的处置

经过预处置的脱脂废水、含硫废水、铬鞣废水和与其它工段产生的废水混合在一同构成综合废水,综合废水的处置普通分为一级处置和二级处置。

一级处置

一级处置普通采用物理化学处置,其构筑物多以各种格栅、格网、沉砂池、调理池和沉淀池等组成,采用化学混凝和絮凝的处置比拟多见。

二级处置

二级处置技术目前主要以生化法为主,国内应用较成熟的工艺是氧化沟,也有用SBR法、接触氧化法等以及各种办法的组合。

物化法

(1)碱沉淀法

该法是先向铬鞣废水中加碱,从废水中回收氢氧化铬,再将铬泥酸解后回用。沉淀剂中氧化镁效果最好,但价钱昂贵;氢氧化钙价钱较为低廉,但泥量相对较大,不利于回用,所以通常都采用氢氧化钠作为沉淀剂。

在实践消费过程中,碱沉淀法回收的铬泥中,含有一定量的难以去除的可溶性油脂、蛋白质和其它杂质,无法停止回收应用或回用时会对皮革的质量产生不利影响。

(2)直接循环法

该办法将经过过滤、检测之后的废铬液用于下批裸皮的浸酸液,或进一步伐整pH值和补充铬盐后用于鞣制。直接循环回用,能够使铬盐最大限度地得到应用,从而节约了铬盐的用量,并且减少了铬鞣废水的总量和铬含量,减轻了处置担负。

在实践消费过程中,也会由于回用次数的增加,惹起杂质(如可溶性油脂等)的积聚而影响了成革的质量。处理这一问题的方法有加热、参加新电解质等。徐泠等的研讨结果,是在一定的pH值和温度条件下,参加高分子聚酯药剂PNS,可使废液中的可溶性油脂、蛋白质和其它杂质构成絮凝颗粒沉淀,处置后的废铬液经调整后直接用于鞣革。

(3)萃取法

采用特定的萃取剂,将萃取体系的pH值控制在4.0左右,萃取溶剂中的H+与废液中的铬离子在碱性条件下以一定比例停止交流。用这种办法回收的Cr3+纯度高,具有良好的应用前景。

3、生物处置系统

制革废水的ρ(CODcr)普通为3000—4000mg/L,ρ(BOD5)为1000—2000mg/L,属于高浓度有机废水,BOD/COD值为0.3—0.6,适合于停止生物处置。

预处置系统:主要包括格栅、调理池、沉淀池、气浮池等处置设备。制革废水中有机物浓度和悬浮固体浓度高,预处置系统就是用来调理水量、水质;去除SS、悬浮物;削减局部污染负荷,为后续生物处置发明良好条件。

皮革废水中含有较多的柔软剂、浸透剂和外表活性剂等高分子化合物,这些物质比拟难以生物降解,需将这些高分子有机物转变成小分子方式,以至是容易消化的简单的生物机体,从而进步生物的可降解性。经过臭氧法等办法处置,制革废水的BOD5、COD和色度都有明显的降低。生物处置前先停止水解酸化,将废水的BOD/COD的值由0.2进步到0.4以上,也可进步废水的可生物降解性,为好氧生化处置提供有利条件。

这两项技术与传统物化预处置技术相比,除可以进步废水的可生物降解性,还可以处理废水处置过程中的泡沫问题,且产泥量少,为处理制革废水处置中产生的大量污泥提供了一条途径。还能够投加混凝剂、絮凝剂去除制革废水中不易生化降解的化工辅料。普通用硫酸亚铁或碱式氯化铝,投加量为0.03%~0.05%,可去除CODCr与BOD5约50%,S2-70%以上,SS与色度80%以上。

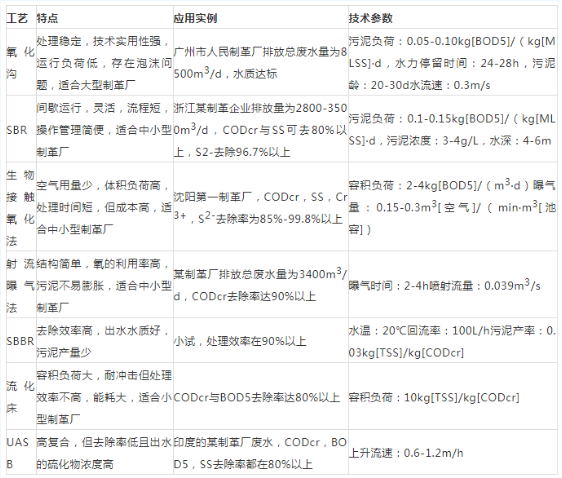

目前国内应用较多的有氧化沟、SBR和接触氧化法,应用较少的是射流曝气法、序批式生物膜反响器(SBBR)、流化床和升流式厌氧污泥床(UASB)。

(1)氧化沟

氧化沟是一种改进的活性污泥法,其曝气池呈封锁的沟渠形,污水和活性污泥混合液在其中循环活动。早期氧化沟只是一单沟道的循环曝气池,主要用于去除污水中的BOD及停止硝化反响。现已开展构成各种不同的类型,包括卡鲁塞尔型、奥贝尔型、二沟或三沟交替工作型,一体化氧化沟等。

近年来,氧化沟技术在我国制革废水中广为应用,国度环保总局2000年确认氧化沟处置皮革废水技术为国度重点环境维护适用技术,其技术成果已在国内大中型制革企业中得到推行。

(2)SBR法

SBR生化法在皮革废水处置中的研讨标明,在进水中Cr的浓度逐步增加的状况下,SBR法依然可以坚持较高的去除率。其中BOD、SS、N、P的去除率分别为96.18%、95.2%、89.5%、74.1%。

SBR法来处置皮革废水与传统连续性布水操作相比,SBR法的优点:能够在皮革废水(以至有机负荷浓度较大时)中取得抗毒性的微生物;动力学特性使其有较高的底物去除率;可以完成絮状污泥的较好沉降;具有耐冲击性能佳,操作运转管理便当,建立本钱和运转费用较低等。

膜法SBR工艺(BSBR)处置皮革废水周期比SBR短,并且可更多地降低COD,剩余污泥量少,并具有更强的耐冲击负荷才能。

(3)接触氧化法

用于制革废水的生物膜法多是采用生物接触氧化,并多与其它工艺分离起来。应用活性污泥、生物膜混合工艺处置牛皮制革废水,废水经预处置后进入泥-膜混合一体化曝气系统,该工艺兼有活性污泥法、生物膜法的优点,抗冲击负荷才能强,污泥产量低,不易发作污泥收缩,工艺运转稳定牢靠,对预处置请求不是很高,能到达污水综合排放二级规范的请求。

选用接触氧化技术替代传统式的活性污泥法,吊销氧气缺乏段,把控好氧HRT=18h,好氧柱DO为2.5-3.5毫克/升,该技术在确保氨氮合理有效除去的前提条件下,取消了传统式A2O技术中的氧气缺乏段,合理有效的运用了同时硝化反硝化不错的脱氮实践效果,降低了反响器容量,提升了处置工作效率,在工业消费上有着不错的经济价值和运用价值。

如废水中含有大量的钙铁离子,采用纤维填料,初期运转效果很好,但长期运转,钙铁离子易粘附在纤维外表并结垢,形成纤维钙化,使之发脆、断裂,使处置效果越来越差。假如经常改换填料又增加了企业担负,因此接触氧化工艺在此类制革废水处置中要慎用。

(4)射流曝气法

活性污泥法废水生物处置的一种新工艺。系在曝气池,应用射流式扩散器充氧。其优点是搅动混合才能强,氧转递效率高,活性污泥沉降性能好,适合中等范围的曝气池,缺陷是曝气池尺寸受限制,喷嘴会梗塞。鼓风式射流曝气需求有鼓风机与泵,吸气式射流曝气可省去鼓风机。

(5)SBBR、流化床和UASB

SBBR是将SBR和生物膜技术分离起来,兼具两者特性;流化床和UASB工艺的负荷高,这些技术都有合适处置制革废水的一方面,但应用少,技术参数不全面,需求进一步研讨。

各种生物法处置工艺比较

要选用哪种生物处置工艺,除了思索水质特性,还要统筹处置水量、处置请求和场空中积等要素。从表看出,目前用于处置制革废水的比拟成熟的工艺是氧化沟、SBR和生物接触氧化法,其技术参数比拟全面。

制革废水水量水质动摇大,含有较高浓度的Cl-和SO42-,以及微生物难降解的有机物及铬和硫化物带来的毒性问题,因而生物处置工艺必需具备耐冲击负荷,且能顺应高盐度对微生物产生的抑止作用,又能在较长时间内使难降解有机物得到降解和无机化。氧化沟的运转负荷十分低,处置效果好,且停留时间长、稀释才能强、抗冲击负荷才能强,故氧化沟是契合上述条件的最佳首选技术。

如制革废水中含有过高的盐类物质,容易对微生物的活性产生抑止,所以,选择耐盐性较强的低负荷活性污泥法,还是选择耐盐性较差的中负荷生物膜法,要权衡利害后肯定;普通制革废水的生化性很好,但制裘皮的综合废水,BOD/COD的比值在0.2以下,而COD的含量并不高,普通不超越2000mg/L,当采用接触氧化法处置时,池中填料构成不了生物膜,所以最好在废水处置工艺中,加一道水解酸化,以进步其BOD/COD的比值。

但关于中、小型制革厂,因消费无一定规律或无足够场地,采用氧化沟工艺并非最佳选择,而SBR工艺是间歇运转,具有理想推流的特性,且流程短;生物接触氧化法关于水量、水质的冲击负荷有很强的耐冲击才能,故制革废水相对集中排放、水质多变及负荷变化大的合适用SBR工艺和生物接触氧化法。